Введен в действие

Постановлением

Госстандарта РФ

от 17 марта 1998 г.

N 52

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕДЬ

МЕТОД ИСПЫТАНИЯ ПРОБ НА УДЛИНЕНИЕ СПИРАЛИ

Copper.

Method of test for sample

spiral elongation

ГОСТ 28515-97

Группа В79

ОКСТУ 1709

ПРЕДИСЛОВИЕ

1. Разработан Межгосударственным техническим комитетом по

стандартизации МТК 503 "Медь".

Внесен Госстандартом России.

2. Принят

Межгосударственным советом по стандартизации, метрологии и сертификации

(протокол N 12 от 21 ноября 1997 г.).

За принятие проголосовали:

┌─────────────────────────────┬──────────────────────────────────┐

│ Наименование государства │Наименование национального органа

│

│ │ по стандартизации │

├─────────────────────────────┼──────────────────────────────────┤

│Азербайджанская

Республика │Азгосстандарт │

│Республика

Армения │Армгосстандарт │

│Республика

Белоруссия │Госстандарт

Белоруссии │

│Грузия │Грузстандарт │

│Республика

Казахстан │Госстандарт

Республики Казахстан │

│Киргизская

Республика │Киргизстандарт │

│Республика

Молдова │Молдовастандарт │

│Российская

Федерация │Госстандарт

России │

│Республика

Таджикистан │Таджикгосстандарт │

│Туркменистан │Главная государственная

инспекция │

│

│Туркменистана

│

│Украина

│Госстандарт

Украины │

└─────────────────────────────┴──────────────────────────────────┘

3. Постановлением

Государственного комитета Российской Федерации по стандартизации, метрологии и

сертификации от 17 марта 1998 г. N 52 межгосударственный стандарт ГОСТ 28515-97

введен в действие непосредственно в качестве государственного стандарта

Российской Федерации с 1 июля 1998 г.

4. Взамен ГОСТ

28515-90.

1. ОБЛАСТЬ

ПРИМЕНЕНИЯ

Настоящий стандарт

распространяется на медь, изготовляемую в виде слитков (марка М00), катодов

(марка М00к) и изделий из них, и устанавливает метод испытания на удлинение

спирали медной проволоки (далее - проволока) для определения ее способности к

рекристаллизации при заданных параметрах термической обработки.

Сущность метода

состоит в растяжении спирали проволоки (номинальное значение диаметра от 1,00

до 2,00 мм) нагрузкой, создающей в проволоке напряжение 7 МПа, и последующем

измерении остаточного удлинения спирали.

2.

НОРМАТИВНЫЕ ССЫЛКИ

В настоящем

стандарте использованы ссылки на следующие стандарты:

ГОСТ 427-75.

Линейки измерительные металлические. Технические условия

ГОСТ 546-88 (СТ СЭВ 465-77, ИСО 431-81). Катоды медные. Технические

условия

ГОСТ 6507-90 (СТ СЭВ 344-76 - СТ СЭВ 352-76, СТ СЭВ 4134-83). Микрометры.

Технические условия

ГОСТ 28106-89 (СТ СЭВ 6192-88). Катоды медные. Отбор и подготовка проб и

образцов для определения удельного электрического сопротивления.

3. ОТБОР И

ПОДГОТОВКА ПРОБ

3.1. Отбор проб от

медных катодов (далее - катоды) проводят сверлением насквозь или вырезанием

(выдавливанием) дисков не менее чем в пяти точках по диагонали на равном

расстоянии друг от друга или в середине катода и в четырех точках по углам на

расстоянии 50 - 100 мм от краев катода, или разрезанием катода. Пробы отбирают

в количестве 0,1% партии, но не менее двух катодов. Общая масса пробы должна

быть не менее 500 г.

Допускается отбор

проб от медных катодов по ГОСТ 546 или ГОСТ 28106.

3.1.1. Пробу

катодной меди расплавляют в графитовом тигле без крышки в индукционной печи или

печи сопротивления при температуре 1150 - 1200 °С,

выдерживают в печи в течение 10 мин с периодическим перемешиванием расплава

графитовым, алундовым или кварцевым прутком и

разливают в графитовую горизонтальную изложницу, предварительно нагретую до

температуры 150 - 200 °С, для получения слитка квадратного сечения со стороной

квадрата от 18 до 22 мм и длиной от 100 до 200 мм или в графитовую вертикальную

изложницу для получения слитка диаметром от 10 до 18 мм и высотой от 200 до 300

мм.

Массовая доля

кислорода в пробном слитке должна быть от 0,020 до 0,045%.

3.2. Отбор проб от

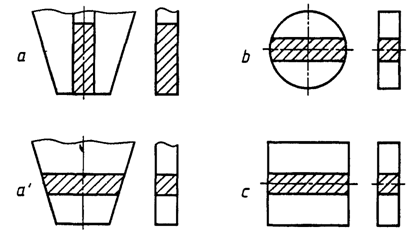

медных слитков (далее - слитки) проводят согласно рисунку 1. У пробы,

отобранной от слитка горизонтального литья, удаляют участок свободной

поверхности застывания от 10 до 15 мм, обогащенной кислородом.

а, а' - место

отбора проб от слитков горизонтального литья;

b - место отбора

проб от слитков вертикального литья

в круглые

изложницы; с - место отбора проб от слитков

вертикального литья

в прямоугольные или квадратные

изложницы

Рисунок 1. Место

отбора проб от слитков

Проба должна иметь

сечение 20 х 20 мм.

3.3. Пробу от

катаной или прессованной прутковой заготовки (далее - прутковая заготовка)

отбирают на расстоянии не менее 2 м от конца бухты. Масса пробы должна быть не

менее 300 г.

3.4. Пробу от

переплавленных катодов, слитка или прутковой заготовки подвергают пластической

деформации в горячем или холодном состоянии для получения прутка диаметром не

более 8,00 мм.

Перед пластической

деформацией проб от катодов и слитков допускается обтачивать их на токарном

станке до получения диаметра от 10 до 18 мм.

3.5. Пруток

подвергают отжигу в трубчатой печи при температуре (700 +/- 5) °С в течение 1 ч, после чего

охлаждают в воде, травят в растворе серной кислоты (массовая доля 10 - 15%) и

промывают водой. Если отжиг проводят в неокислительной атмосфере, то травление

исключают.

Допускаются перед

отжигом разрезание прутка на части длиной не менее 400 мм, а после отжига -

механическая очистка поверхности пробы.

3.6. Для получения

образцов проволоки пруток диаметром не более 8,00 мм после отжига подвергают

волочению в волочильной машине для получения проволоки диаметром от 1,00 до

2,00 мм. Вытяжку проводят одинарными проходами в одном направлении с единичным

обжатием в пределах 20 - 25% со скоростью не более 1 м/с. После каждого прохода

проволоку охлаждают в течение не менее 1 мин в воде или 5 мин на воздухе.

Рекомендуется

применение следующей серии волочения до получения проволоки диаметром: 8,00;

7,20; 6,35; 5,50; 4,80; 4,20; 3,70; 3,30; 2,90; 2,55; 2,25; 2,00; 1,83; 1,63;

1,45; 1,29; 1,14; 1,00 мм.

3.7.

Окончательный отжиг образцов проволоки диаметром 1,00 - 2,00 мм, свернутых в

бухту диаметром (200 +/- 10) мм, проводят в термостате при температуре (200 +/-

0,5) °С в течение 2 ч. Продолжительность нагрева проволоки до 200 °С не должна превышать 5 мин.

3.8. После отжига

проволоку охлаждают в воде, обезжиривают и разделяют на отрезки длиной от 1300

до 1400 мм. Количество образцов для испытаний должно соответствовать требованиям

нормативной документации на металлопродукцию, но быть не менее трех.

3.9. В средней

части каждого образца проволоки несмываемой краской наносят отметки

измерительной длины ![]() = (1000 +/- 1) мм. Спираль получают наматыванием

образца проволоки на отшлифованный стержень, диаметр которого в десять раз

превышает диаметр проволоки, с погрешностью +/- 0,01 мм со скоростью вращения

стержня от 4,7 до 5,7 рад/с.

= (1000 +/- 1) мм. Спираль получают наматыванием

образца проволоки на отшлифованный стержень, диаметр которого в десять раз

превышает диаметр проволоки, с погрешностью +/- 0,01 мм со скоростью вращения

стержня от 4,7 до 5,7 рад/с.

При наматывании

спирали свободный конец образца нагружают грузом массой от 1120 до 2240 г.

Спираль должна быть плотной и компактной и намотана

таким образом, чтобы не менее одного витка с каждого конца спирали находилось

вне измерительной длины ![]() = (28 +/- 2) мм.

= (28 +/- 2) мм.

4.

АППАРАТУРА

4.1. Индукционная

печь или печь сопротивления для переплавки пробы катодной меди при температуре

1150 - 1200 °С.

4.2. Трубчатая печь

для термической обработки прутка при температуре (700 +/- 5) °С, обеспечивающая

постоянную температуру по всей длине пробы при отжиге.

4.3. Термостат для

окончательного отжига образца проволоки, свернутого в бухту диаметром (200 +/-

10) мм, при температуре (200 +/- 0,5) °С или любой нагревательный прибор,

обеспечивающий условия отжига по 3.7.

4.4. Оборудование

для пластической деформации пробы при изготовлении прутка диаметром не более

8,00 мм в горячем или холодном состоянии.

4.5. Волочильная

машина любого типа для волочения проволоки диаметром от 8,00 до 1,00 мм со

скоростью не более 1 м/с.

4.6. Испытательная

машина, обеспечивающая наматывание спирали с частотой вращения стержня от 4,7

до 5,7 рад/с и растяжение спирали под грузом массой от 1120 до 2240 г со

скоростью (2,5 +/- 0,5) см/с.

4.7. Измерительная

металлическая линейка по ГОСТ 427.

4.8. Микрометр типа

МК класса точности 1 с пределами измерений 0 - 25 мм и ценой деления 0,01 мм по

ГОСТ 6507.

5.

ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. При испытании спираль зацепляют одним концом к тросику для

растяжения, другим - к грузу массой от 1120 до 2240 г (в зависимости от

диаметра проволоки) и растягивают ее со скоростью (2,5 +/- 0,5) см/с. После

отрыва груза от основания испытательной машины растяжение прекращают и

выдерживают спираль под грузом в течение 1 мин.

5.2. Груз осторожно

снимают со спирали, спираль укладывают в горизонтальное положение, выдерживают

для релаксации в течение не менее 1 мин и измеряют длину спирали ![]() по ее оси между отметками измерительной длины

по ее оси между отметками измерительной длины ![]() . Длину

спирали измеряют с погрешностью 1 мм.

. Длину

спирали измеряют с погрешностью 1 мм.

5.3. Значение

удлинения спирали ![]() вычисляют по формуле

вычисляют по формуле

![]() . (1)

. (1)

Значение ![]() определяют с погрешностью 1 мм.

определяют с погрешностью 1 мм.

5.4. Значение ![]() определяют как среднее арифметическое

результатов испытаний всех образцов. Отклонение результатов каждого испытания

от среднего арифметического не должно превышать 10%.

определяют как среднее арифметическое

результатов испытаний всех образцов. Отклонение результатов каждого испытания

от среднего арифметического не должно превышать 10%.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026