Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 30 июня 1998 г.

N 267

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РАСЧЕТЫ И ИСПЫТАНИЯ НА ПРОЧНОСТЬ.

МЕТОДЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МЕТАЛЛОВ

МЕТОД ИСПЫТАНИЯ НА СЖАТИЕ

Design calculation and

strength testing.

Methods

of mechanical testing of metals.

Method of compression testing

ГОСТ 25.503-97

Группа В09

ОКСТУ 0025

Взамен ГОСТ

25.503-80

Дата введения

1 июля 1999 года

Предисловие

Разработан

Воронежской государственной лесотехнической академией (ВГЛТА), Всероссийским

институтом легких сплавов (ВИЛС), Центральным научно-исследовательским

институтом строительных конструкций (ЦНИИСК им. Кучеренко), Всероссийским

научно-исследовательским институтом стандартизации и сертификации в

машиностроении (ВНИИНМАШ) Госстандарта РФ.

Внесен Госстандартом России.

Принят

Межгосударственным Советом по стандартизации, метрологии и сертификации

(протокол N 12-97 от 21 ноября 1997 г.).

За принятие проголосовали:

|

Наименование государства |

Наименование

национального органа |

|

Азербайджанская Республика |

Азгосстандарт |

Постановлением

Комитета Российской Федерации по стандартизации, метрологии и сертификации от

30 июня 1998 г. N 267 межгосударственный стандарт ГОСТ 25.503-97 введен в

действие непосредственно в качестве государственного стандарта Российской

Федерации с 1 июля 1999.

1. ОБЛАСТЬ

ПРИМЕНЕНИЯ

Настоящий стандарт

устанавливает методы статических испытаний на сжатие при температуре ![]() °C для определения характеристик механических

свойств черных и цветных металлов и сплавов.

°C для определения характеристик механических

свойств черных и цветных металлов и сплавов.

Стандарт

устанавливает методику испытания образцов на сжатие для построения кривой

упрочнения, определения математической зависимости между напряжением течения ![]() и степенью деформации

и степенью деформации ![]() и оценки параметров степенного уравнения

и оценки параметров степенного уравнения ![]() - напряжение течения при

- напряжение течения при ![]() = 1, n - показатель деформационного

упрочнения).

= 1, n - показатель деформационного

упрочнения).

Механические

характеристики, кривая упрочнения и ее параметры, определяемые в настоящем

стандарте, могут быть использованы в случаях:

- выбора металлов,

сплавов и обоснования конструктивных решений;

- статистического

приемочного контроля нормирования механических характеристик и оценки качества

металла;

- разработки

технологических процессов и проектирования изделий;

- расчета на

прочность деталей машин.

Требования,

установленные в разделах 4, 5 и 6, являются обязательными, остальные требования

- рекомендуемыми.

2.

НОРМАТИВНЫЕ ССЫЛКИ

В настоящем

стандарте использованы ссылки на следующие стандарты:

ГОСТ 1497-84.

Металлы. Методы испытания на растяжение

ГОСТ 16504-81.

Система государственных испытаний продукции. Испытания и контроль качества

продукции. Основные термины и определения

ГОСТ 18957-73.

Тензометры для измерения линейных деформаций строительных материалов и

конструкций. Общие технические условия

ГОСТ 28840-90.

Машины для испытаний материалов на растяжение, сжатие и изгиб. Общие

технические требования.

3.1. В настоящем

стандарте применяют следующие термины с соответствующими определениями:

3.1.1. Диаграмма

испытаний (сжатия) - график зависимости нагрузки от абсолютной деформации

(укорочения) образца;

3.1.2. Кривая

упрочнения - график зависимости напряжения течения от логарифмической

деформации;

3.1.3. Осевая

сжимающая нагрузка - нагрузка, действующая на образец в данный момент

испытания;

3.1.4. Условное

номинальное напряжение ![]() - напряжение, определяемое отношением нагрузки

к начальной площади поперечного сечения;

- напряжение, определяемое отношением нагрузки

к начальной площади поперечного сечения;

3.1.5. Напряжение

течения ![]() - напряжение, превышающее предел текучести,

определяемое отношением нагрузки к действительной для данного момента испытаний

площади поперечного сечения образца при равномерном деформировании;

- напряжение, превышающее предел текучести,

определяемое отношением нагрузки к действительной для данного момента испытаний

площади поперечного сечения образца при равномерном деформировании;

3.1.6. Предел

пропорциональности при сжатии ![]() - напряжение, при котором отступление от

линейной зависимости между нагрузкой и абсолютным укорочением образца достигает

такого значения, при котором тангенс угла наклона, образованного касательной к

диаграмме F -

- напряжение, при котором отступление от

линейной зависимости между нагрузкой и абсолютным укорочением образца достигает

такого значения, при котором тангенс угла наклона, образованного касательной к

диаграмме F - ![]() h в точке

h в точке

![]() с осью нагрузок, увеличивается на 50% своего

значения на линейном упругом участке;

с осью нагрузок, увеличивается на 50% своего

значения на линейном упругом участке;

3.1.7. Предел

упругости при сжатии ![]() - напряжение, при котором относительная

остаточная деформация (укорочение) образца (

- напряжение, при котором относительная

остаточная деформация (укорочение) образца (![]() ) достигает

0,05% первоначальной расчетной высоты образца;

) достигает

0,05% первоначальной расчетной высоты образца;

3.1.8. Предел

текучести (физический) при сжатии ![]() - наименьшее напряжение, при котором образец

деформируется без заметного увеличения сжимающей нагрузки;

- наименьшее напряжение, при котором образец

деформируется без заметного увеличения сжимающей нагрузки;

3.1.9. Условный

предел текучести при сжатии ![]() - напряжение, при котором относительная

остаточная деформация (укорочение) образца достигает 0,2% первоначальной

расчетной высоты образца;

- напряжение, при котором относительная

остаточная деформация (укорочение) образца достигает 0,2% первоначальной

расчетной высоты образца;

3.1.10. Предел

прочности при сжатии ![]() - напряжение, соответствующее наибольшей

нагрузке, предшествующей разрушению;

- напряжение, соответствующее наибольшей

нагрузке, предшествующей разрушению;

3.1.11. Показатель

деформационного упрочнения n - степенной показатель аппроксимирующего кривые

упрочнения уравнения ![]() ,

характеризующий способность металла к упрочнению при равномерной пластической

деформации.

,

характеризующий способность металла к упрочнению при равномерной пластической

деформации.

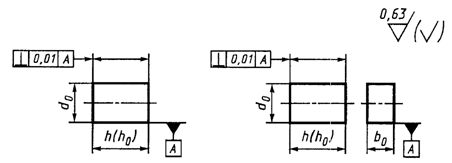

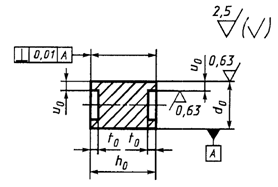

4.1. Испытания

проводят на образцах четырех типов: цилиндрических и призматических (квадратных

и прямоугольных), с гладкими торцами I - III типов (рисунок 1) и торцевыми

выточками IV типа (рисунок 2).

Рисунок 1.

Экспериментальные образцы I - III типов

Рисунок 2.

Экспериментальные образцы IV типа

4.2. Тип и

размер образца выбирают по таблице 1.

4.3. Места вырезки

заготовок для образцов и направление продольной оси образцов по отношению к

заготовке должны быть приведены в нормативном документе на правила отбора проб,

заготовок и образцов на металлопродукцию.

4.4. Образцы

обрабатывают на металлорежущих станках. Глубина резания при последнем проходе

не должна превышать 0,3 мм.

4.5. Термическую

обработку металлов следует проводить до финишных операций механической

обработки образцов.

4.6. Погрешность

измерения диаметра и размеров поперечного сечения призматического образца до

испытания не должна быть более, мм:

0,01 - для размеров

до 10 мм;

0,05 - для размеров

свыше 10 мм.

Измерение диаметра

образцов до испытания проводят в двух взаимно перпендикулярных сечениях.

Результаты измерений усредняют, вычисляют площадь поперечного сечения образца,

округляя в соответствии с таблицей 2.

|

Площадь поперечного сечения |

Округление значения |

|

Св. 20 до 100 включ. |

0,1 |

4.7. Погрешность

измерения высоты образца до испытания не должна быть более, мм:

0,01 - для образцов

I и II типов;

0,01 - для образцов

III типа, если испытания данного типа образца проводят при деформациях ![]() 0,002 и более 0,05 мм для

0,002 и более 0,05 мм для ![]() > 0,002; 0,05 - для образцов IV типа.

> 0,002; 0,05 - для образцов IV типа.

5. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ И АППАРАТУРЕ

5.1. Испытания

проводят на машинах сжатия всех систем и машинах растяжения (зона сжатия),

отвечающих требованиям настоящего стандарта и ГОСТ 28840.

5.2. При проведении

испытаний на сжатие испытательная машина должна быть оснащена:

- преобразователем

силы и тензометром или преобразователями силы и перемещений с самопишущим

прибором - при определении механических характеристик ![]() . При

этом установка тензометра проводится на образец в его расчетной части, а

самопишущий прибор предназначен для записи диаграммы F(

. При

этом установка тензометра проводится на образец в его расчетной части, а

самопишущий прибор предназначен для записи диаграммы F(![]() h);

h);

- преобразователями

силы и перемещений с самопишущим прибором - при определении механических

характеристик ![]() и построении кривой упрочнения на образцах III

типа. При этом преобразователь перемещений устанавливают на активном захвате

испытательной машины. Допускается измерять абсолютную деформацию (укорочение)

образца

и построении кривой упрочнения на образцах III

типа. При этом преобразователь перемещений устанавливают на активном захвате

испытательной машины. Допускается измерять абсолютную деформацию (укорочение)

образца ![]() h

измерительными приборами и инструментом;

h

измерительными приборами и инструментом;

- преобразователем

силы и измерительными приборами и инструментом - при построении кривой

упрочнения на образцах IV типа.

5.2.1. Тензометры

должны соответствовать требованиям ГОСТ 18957.

5.2.2. Суммарная

погрешность измерения и регистрации перемещений с самопишущим прибором

абсолютной деформации ![]() h не

должна превышать +/- 2% измеряемой величины.

h не

должна превышать +/- 2% измеряемой величины.

5.2.3. Самопишущий

прибор должен обеспечивать запись диаграммы F(![]() h) со

следующими параметрами:

h) со

следующими параметрами:

- высотой ординаты

диаграммы, соответствующей наибольшему предельному значению диапазона измерения

нагрузок, не менее 250 мм;

- масштабами записи

по оси абсолютной деформации от 10:1 до 800:1.

5.2.4. Цена деления

шкал измерительных приборов и инструмента при измерении конечной высоты образца

![]() не должна превышать, мм:

не должна превышать, мм:

0,002 - при ![]()

![]() 0,2%

0,2%

0,050 - при ![]() > 0,2%

> 0,2%

0,002 - при ![]()

![]() 0,002

0,002

0,050 - при ![]() > 0,002

> 0,002

(![]()

![]() для образцов I - III типов;

для образцов I - III типов; ![]() для образцов IV типа, где

для образцов IV типа, где ![]() и

и ![]() - начальная и конечная площади поперечного

сечения).

- начальная и конечная площади поперечного

сечения).

5.2.5. Погрешность

измерения конечного диаметра образца и размеров поперечного сечения

призматического образца не должна быть более, мм:

0,01 - для размеров

до 10 мм;

0,05 - для размеров

свыше 10 мм.

6. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1. Число образцов

для оценки среднего значения механических характеристик ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() и

и ![]() должно быть не менее пяти <*>, если в

нормативном документе на поставку материалов не оговорено другое количество.

должно быть не менее пяти <*>, если в

нормативном документе на поставку материалов не оговорено другое количество.

------------------------------

<*> Если

разница в определяемых характеристиках не превышает 5%, можно ограничиться

тремя образцами.

6.2. Число образцов

для построения кривой упрочнения

6.2.1. Для

построения кривой упрочнения на образцах III, IV типов с последующей обработкой

результатов испытаний методами корреляционного анализа число образцов выбирают

в зависимости от предполагаемого вида кривой упрочнения и ее участков (см.

Приложение Б). Для участка I кривой упрочнения (см. рисунок Б.1а) испытывают не

менее шести образцов, для участка II - не менее пяти образцов, для участка III

- в зависимости от значения деформации, соответствующей данному участку (не

менее одного образца на диапазон степеней деформации ![]() = 0,10). Для кривых упрочнения, приведенных на

рисунках Б.1б - Б.1г и Б.1е - Б.1к, число образцов должно быть не менее 15, а

для кривых, представленных на рисунке Б.1д, - не менее восьми образцов для

каждого из участков кривой, отделенных друг от друга максимумами и минимумами.

= 0,10). Для кривых упрочнения, приведенных на

рисунках Б.1б - Б.1г и Б.1е - Б.1к, число образцов должно быть не менее 15, а

для кривых, представленных на рисунке Б.1д, - не менее восьми образцов для

каждого из участков кривой, отделенных друг от друга максимумами и минимумами.

6.2.2. При

ограниченном объеме испытаний для построения кривой упрочнения на образцах III

типа с последующим регрессионным анализом результатов испытания число образцов

должно быть не менее пяти.

6.3. Испытания

образцов на сжатие проводят в условиях, обеспечивающих минимальный

эксцентриситет приложения нагрузки и безопасность проведения экспериментов.

Рекомендуется использовать приспособление, приведенное в Приложении В.

6.4. Твердость

деформирующих плит должна превышать твердость упрочненных во время испытания

образцов не менее чем на ![]() .

.

Толщину

деформирующих плит устанавливают в зависимости от создаваемых усилий в образце

и принимают равной 20 - 50 мм.

6.5. Необходимо

контролировать соблюдение равномерности деформирования при испытании образцов

на сжатие (отсутствие бочкообразования и вогнутости).

6.5.1. При

определении модуля упругости ![]() ,

предела пропорциональности

,

предела пропорциональности ![]() и упругости

и упругости ![]() контроль осуществляют с помощью приборов,

устанавливаемых на противоположных сторонах призматического и цилиндрического

образцов, при этом нормируемая разность показаний двух приборов не должна

превышать 10 (15)%.

контроль осуществляют с помощью приборов,

устанавливаемых на противоположных сторонах призматического и цилиндрического

образцов, при этом нормируемая разность показаний двух приборов не должна

превышать 10 (15)%.

6.5.2. При

определении предела текучести ![]() ,

предела прочности

,

предела прочности ![]() и при построении кривой упрочнения контроль

осуществляют по равенствам для цилиндрических и призматических образцов:

и при построении кривой упрочнения контроль

осуществляют по равенствам для цилиндрических и призматических образцов:

,

,

где ![]() - начальная расчетная высота цилиндрического и

призматического образцов, по которой определяется укорочение (база тензометра),

мм;

- начальная расчетная высота цилиндрического и

призматического образцов, по которой определяется укорочение (база тензометра),

мм;

![]() -

конечная расчетная высота цилиндрического и призматического образцов после

испытания до заданной деформации или при разрушении, мм;

-

конечная расчетная высота цилиндрического и призматического образцов после

испытания до заданной деформации или при разрушении, мм;

![]() -

начальная площадь поперечного сечения цилиндрического образца, мм2 (

-

начальная площадь поперечного сечения цилиндрического образца, мм2 (![]() );

);

![]() -

конечная площадь поперечного сечения цилиндрического образца после испытания до

заданной деформации или при разрушении, мм2 (

-

конечная площадь поперечного сечения цилиндрического образца после испытания до

заданной деформации или при разрушении, мм2 (![]() );

);

![]() -

конечная площадь поперечного сечения призматического образца после испытания до

заданной деформации или при разрушении, мм2 (

-

конечная площадь поперечного сечения призматического образца после испытания до

заданной деформации или при разрушении, мм2 (![]() где

где ![]() - конечная толщина призматического образца,

- конечная толщина призматического образца, ![]() - конечная ширина призматического образца,

мм);

- конечная ширина призматического образца,

мм);

![]() -

начальная площадь поперечного сечения призматического образца, мм2 (

-

начальная площадь поперечного сечения призматического образца, мм2 (![]() ).

).

6.6. При испытании

образцов I, II типов торцы образцов обезжиривают. Смазывание торцов смазочным

материалом недопустимо.

6.7. При испытании

образцов III типа допускается применение смазочного материала, а при испытании

образцов IV типа применение смазки является обязательным.

6.7.1. При испытании

образцов III типа в качестве смазочного материала применяют машинное масло с

графитом, смазочно-охлаждающую жидкость марки В-32К и Укринол

5/5.

6.7.2. При

испытании образцов IV типа в качестве смазочного материала применяют стеарин,

парафин, парафино-стеариновую смесь или воск. На образцы смазочный материал

наносят в жидком состоянии. Толщина смазочного материала должна соответствовать

высоте буртиков.

6.7.3. Допускается

применение других смазочных материалов, обеспечивающих уменьшение контактного

трения между образцами и деформирующей плитой.

6.8. При испытании

образцов на сжатие до предела текучести скорость относительной деформации

выбирают от ![]()

![]() до

до ![]()

![]() , за пределом текучести - не более

, за пределом текучести - не более ![]()

![]() , а для

построения кривых упрочнения устанавливают от

, а для

построения кривых упрочнения устанавливают от ![]()

![]() до

до ![]()

![]() .

Скорость относительной деформации рекомендуется определять с учетом упругой

податливости системы "испытательная машина - образец" (см. ГОСТ

1497). Если выбранная скорость относительной деформации в области текучести не

может быть достигнута непосредственно регулированием испытательной машины, то

ее устанавливают от 3 до 30 МПа/с [(от 0,3 до 3 кгс/мм2

x с)] регулированием скорости нагружения до начала

области текучести образца.

.

Скорость относительной деформации рекомендуется определять с учетом упругой

податливости системы "испытательная машина - образец" (см. ГОСТ

1497). Если выбранная скорость относительной деформации в области текучести не

может быть достигнута непосредственно регулированием испытательной машины, то

ее устанавливают от 3 до 30 МПа/с [(от 0,3 до 3 кгс/мм2

x с)] регулированием скорости нагружения до начала

области текучести образца.

6.9. Определение

механических характеристик

6.9.1. Механические

характеристики ![]() ,

, ![]() ,

, ![]() ,

, ![]() определяют:

определяют:

- с помощью

тензометров с ручным и автоматизированным съемом информации (аналитический и

расчетный способ обработки);

- по записанной

испытательной машиной автодиаграмме в координатах

"усилие - абсолютная деформация (Р - ![]() h)"

с учетом масштаба записи.

h)"

с учетом масштаба записи.

Запись диаграмм

выполняется при ступенчатом нагружении с циклами

разгрузки и непрерывном приложении возрастающего усилия в диапазонах указанных

скоростей нагружения и деформирования. Масштаб

записи:

- по оси деформации

не менее 100:1;

- по оси нагрузки 1

мм диаграммы должен соответствовать не более 10 МПа (1,0 кгс/мм2).

Поле записи усилий

и деформаций должно быть, как правило, не менее 250 x 350 мм.

6.9.2. Результаты

испытаний каждого образца записывают в протокол испытаний (Приложение Г), а

результаты испытаний партии образцов - в сводный протокол испытаний (Приложение

Д).

6.9.3. Модуль

упругости при сжатии определяют на образцах I типа. Порядок проведения

испытаний образца и методика построения диаграммы испытаний по показаниям

преобразователя силы и тензометра приведены ниже.

Образец нагружают

до напряжения ![]() = 0,10

= 0,10 ![]() (напряжение

(напряжение ![]() соответствует ожидаемому значению предела

пропорциональности).

соответствует ожидаемому значению предела

пропорциональности).

При напряжении ![]() на образец устанавливают тензометры и

нагружают ступенчато-возрастающим напряжением до (0,70 - 0,80)

на образец устанавливают тензометры и

нагружают ступенчато-возрастающим напряжением до (0,70 - 0,80) ![]() . При

этом перепад между соседними ступенями напряжения

. При

этом перепад между соседними ступенями напряжения ![]() составляет 0,10

составляет 0,10 ![]() .

.

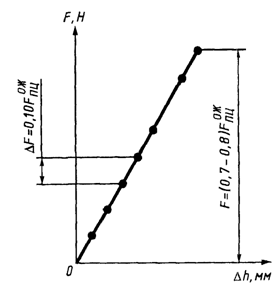

По результатам

испытаний строят диаграмму (рисунок 3). Модуль упругости при сжатии ![]() , МПа

(кгс/мм2), рассчитывают по формуле

, МПа

(кгс/мм2), рассчитывают по формуле

![]() , (1)

, (1)

где ![]() - ступень нагрузки, Н (кгс);

- ступень нагрузки, Н (кгс);

![]() -

средняя абсолютная деформация (укорочение) образца при нагружении

на

-

средняя абсолютная деформация (укорочение) образца при нагружении

на ![]() , мм.

, мм.

Рисунок 3.

Диаграмма испытаний для определения модуля

упругости при

сжатии

Для определения

модуля упругости при сжатии по диаграмме ![]() ,

записанной на самопишущем приборе (см. 4.2), образец нагружают непрерывно до

,

записанной на самопишущем приборе (см. 4.2), образец нагружают непрерывно до ![]() = (0,7 - 0,8)

= (0,7 - 0,8) ![]() .

Напряжение

.

Напряжение ![]() соответствует ожидаемому значению предела

пропорциональности.

соответствует ожидаемому значению предела

пропорциональности.

По диаграмме,

используя формулу (1), определяем модуль упругости при сжатии ![]() .

.

6.9.4. Предел

пропорциональности при сжатии определяют на образцах I и II типов. Порядок

испытаний образца и методика построения диаграммы по показаниям преобразователя

силы и тензометра приведены ниже.

Образец нагружают

до напряжения ![]() = 0,10

= 0,10 ![]() (напряжение

(напряжение ![]() соответствует ожидаемому значению предела

пропорциональности).

соответствует ожидаемому значению предела

пропорциональности).

При

напряжении ![]() на образец устанавливают тензометр и нагружают

ступенчато-возрастающим напряжением до (0,70 - 0,80)

на образец устанавливают тензометр и нагружают

ступенчато-возрастающим напряжением до (0,70 - 0,80) ![]() , при

этом перепад между соседними ступенями напряжения

, при

этом перепад между соседними ступенями напряжения ![]() составляет (0,10 - 0,15)

составляет (0,10 - 0,15) ![]() . Далее

образец нагружают ступенями напряжения, равными 0,02

. Далее

образец нагружают ступенями напряжения, равными 0,02 ![]() . Когда

значение абсолютной деформации (укорочение) образца

. Когда

значение абсолютной деформации (укорочение) образца ![]() h на

ступени напряжения, равной 0,02

h на

ступени напряжения, равной 0,02 ![]() ,

превысит среднее значение абсолютной деформации (укорочение) образца

,

превысит среднее значение абсолютной деформации (укорочение) образца ![]() h (при

той же ступени напряжения) на начальном линейном упругом участке в 2, 3 раза, испытания прекращают.

h (при

той же ступени напряжения) на начальном линейном упругом участке в 2, 3 раза, испытания прекращают.

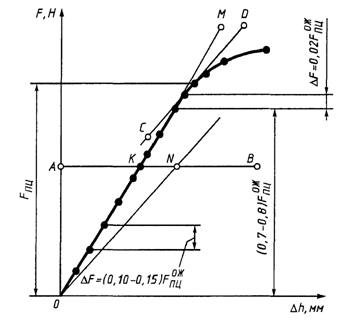

Рисунок 4.

Диаграмма испытаний для определения предела

пропорциональности

при сжатии

По результатам

испытаний строят диаграмму и определяют предел пропорциональности при сжатии

(рисунок 4). При построении диаграммы проводят прямую ОМ, совпадающую с

начальным прямолинейным участком. Через точку О

проводят ось ординат OF, а затем - прямую АВ на произвольном уровне,

параллельную оси абсцисс. На этой прямой откладывают отрезок KN, равный

половине отрезка АК. Через точку N и начало координат проводят прямую ON и

параллельно ей касательную CD к кривой. Точка касания определяет нагрузку ![]() ,

соответствующую пределу пропорциональности при сжатии

,

соответствующую пределу пропорциональности при сжатии ![]() , МПа

(кгс/мм2), рассчитанному по формуле

, МПа

(кгс/мм2), рассчитанному по формуле

Для определения

предела пропорциональности при сжатии по диаграмме F(![]() h),

записанной на самопишущем приборе (см. 4.2), образец нагружают непрерывно до

напряжения, превышающего ожидаемое значение предела пропорциональности

h),

записанной на самопишущем приборе (см. 4.2), образец нагружают непрерывно до

напряжения, превышающего ожидаемое значение предела пропорциональности ![]() . По

диаграмме, используя формулу (2) и проведя приведенные выше построения,

определяют предел пропорциональности при сжатии

. По

диаграмме, используя формулу (2) и проведя приведенные выше построения,

определяют предел пропорциональности при сжатии ![]() .

.

6.9.5. Предел

упругости при сжатии ![]() определяют на образцах II типа. Порядок

испытаний по показаниям преобразователя силы и тензометра приведен ниже.

определяют на образцах II типа. Порядок

испытаний по показаниям преобразователя силы и тензометра приведен ниже.

Образец нагружают

до напряжения 0,10 ![]() (напряжение соответствует ожидаемому значению

предела упругости при сжатии).

(напряжение соответствует ожидаемому значению

предела упругости при сжатии).

При напряжении ![]() на образец устанавливают тензометр и нагружают

ступенчато-возрастающим напряжением до (0,70 - 0,80)

на образец устанавливают тензометр и нагружают

ступенчато-возрастающим напряжением до (0,70 - 0,80) ![]() . При

этом перепад между соседними ступенями напряжения

. При

этом перепад между соседними ступенями напряжения ![]() составляет (0,10 - 0,15)

составляет (0,10 - 0,15) ![]() . Далее

с напряжения (0,70 - 0,80)

. Далее

с напряжения (0,70 - 0,80) ![]() образец нагружают ступенями напряжения,

равными 0,05

образец нагружают ступенями напряжения,

равными 0,05 ![]() .

Испытания прекращают, когда остаточное укорочение образца превысит заданное

значение допуска.

.

Испытания прекращают, когда остаточное укорочение образца превысит заданное

значение допуска.

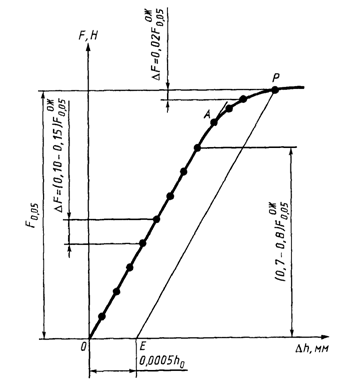

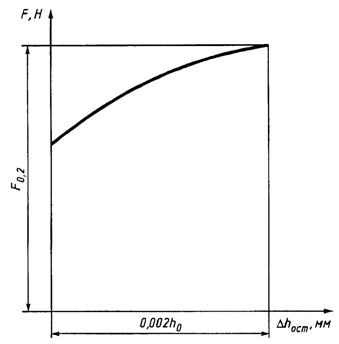

По результатам

испытаний строят диаграмму и определяют предел упругости при сжатии (рисунок

5).

Рисунок 5.

Диаграмма испытаний для определения предела

упругости при

сжатии

Для определения

нагрузки ![]() рассчитывают абсолютную деформацию (укорочение

образца)

рассчитывают абсолютную деформацию (укорочение

образца) ![]() h,

исходя из базы тензометра. Найденное значение увеличивают пропорционально

масштабу диаграммы по оси абсолютной деформации и отрезок полученной длины ОЕ

откладывают по оси абсцисс вправо от точки О. Из точки

Е проводят прямую ЕР, параллельную прямой ОА. Точка пересечения Р с диаграммой определяет высоту ординаты, т.е. нагрузку

h,

исходя из базы тензометра. Найденное значение увеличивают пропорционально

масштабу диаграммы по оси абсолютной деформации и отрезок полученной длины ОЕ

откладывают по оси абсцисс вправо от точки О. Из точки

Е проводят прямую ЕР, параллельную прямой ОА. Точка пересечения Р с диаграммой определяет высоту ординаты, т.е. нагрузку ![]() ,

соответствующую пределу упругости при сжатии

,

соответствующую пределу упругости при сжатии ![]() , МПа

(кгс/мм2), рассчитанному по формуле

, МПа

(кгс/мм2), рассчитанному по формуле

Для определения

предела упругости при сжатии ![]() по диаграмме F(

по диаграмме F(![]() h),

записанной на самопишущем приборе (см. 4.2), образец нагружают непрерывно до

напряжения, превышающего ожидаемое значение предела упругости

h),

записанной на самопишущем приборе (см. 4.2), образец нагружают непрерывно до

напряжения, превышающего ожидаемое значение предела упругости ![]() . По

диаграмме, используя формулу (3) и рисунок 5, определяют предел упругости при

сжатии

. По

диаграмме, используя формулу (3) и рисунок 5, определяют предел упругости при

сжатии ![]() .

.

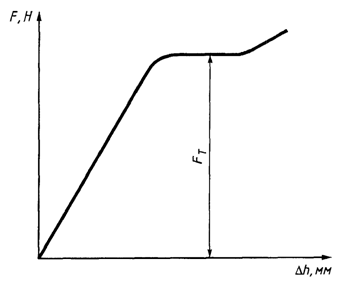

6.9.6. Предел

текучести (физический) при сжатии ![]() определяют на образцах III типа.

определяют на образцах III типа.

Образец непрерывно

нагружают до напряжения, превышающего ожидаемое значение ![]() , и

записывают диаграмму на самопишущем приборе (см. 4.2).

, и

записывают диаграмму на самопишущем приборе (см. 4.2).

Пример определения

нагрузки ![]() ,

соответствующей пределу текучести (физическому), приведен на рисунке 6.

,

соответствующей пределу текучести (физическому), приведен на рисунке 6.

Рисунок 6.

Определение нагрузки ![]() ,

соответствующей

,

соответствующей

пределу текучести

при сжатии

Предел текучести

(физический) ![]() , МПа

(кгс/мм2), рассчитывают по формуле

, МПа

(кгс/мм2), рассчитывают по формуле

![]() =

= ![]() . (4)

. (4)

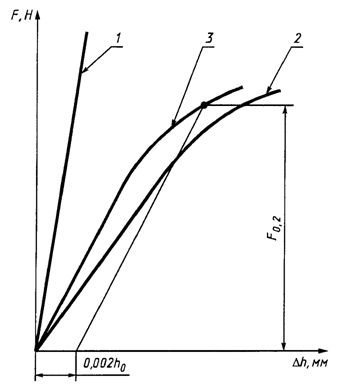

6.9.7. Условный

предел текучести при сжатии ![]() определяют на образцах III типа.

определяют на образцах III типа.

Образец непрерывно

нагружают до напряжения, превышающего ожидаемое значение условного предела

текучести ![]() , и

записывают диаграмму на самопишущем приборе (см. 4.2).

, и

записывают диаграмму на самопишущем приборе (см. 4.2).

Масштаб по оси

деформации не менее 100:1, а по оси нагрузки - 1 мм диаграммы должен

соответствовать не более 10 МПа (1,0 кгс/мм2).

Допускается определение ![]() по диаграммам, записанным с масштабом по оси

удлинений 50:1 и 10:1, если исходная высота образца больше или равна 25 и 50

мм, соответственно. Полученную диаграмму перестраивают с учетом жесткости

испытательной машины. По диаграмме (рисунок 7) определяют нагрузку,

соответствующую условному пределу текучести (физическому) при сжатии

по диаграммам, записанным с масштабом по оси

удлинений 50:1 и 10:1, если исходная высота образца больше или равна 25 и 50

мм, соответственно. Полученную диаграмму перестраивают с учетом жесткости

испытательной машины. По диаграмме (рисунок 7) определяют нагрузку,

соответствующую условному пределу текучести (физическому) при сжатии ![]() ,

рассчитанному по формуле

,

рассчитанному по формуле

Рисунок 7.

Диаграмма испытаний для определения условного

предела текучести

при сжатии

1 - характеристика

жесткости испытательной машины; 2 - диаграмма F(![]() h),

записанная на самопишущем приборе; 3 - диаграмма F(

h),

записанная на самопишущем приборе; 3 - диаграмма F(![]() h),

записанная с учетом жесткости испытательной машины

h),

записанная с учетом жесткости испытательной машины

По результатам

испытаний строят диаграмму F(![]() h)

(рисунок 8) и определяют нагрузку, соответствующую условному пределу текучести

при сжатии, который рассчитывают по формуле (5).

h)

(рисунок 8) и определяют нагрузку, соответствующую условному пределу текучести

при сжатии, который рассчитывают по формуле (5).

Рисунок 8.

Диаграмма испытаний для определения условного

предела текучести

при сжатии

![]() -

абсолютная остаточная деформация (укорочение) образца

-

абсолютная остаточная деформация (укорочение) образца

6.9.8. Предел

прочности при сжатии ![]() определяют на образцах III типа.

определяют на образцах III типа.

Образец непрерывно

нагружают до разрушения. Наибольшую нагрузку, предшествующую разрушению

образца, принимают за нагрузку ![]() ,

соответствующую пределу прочности при сжатии

,

соответствующую пределу прочности при сжатии ![]() , МПа

(кгс/мм2), рассчитанному по формуле

, МПа

(кгс/мм2), рассчитанному по формуле

![]() . (6)

. (6)

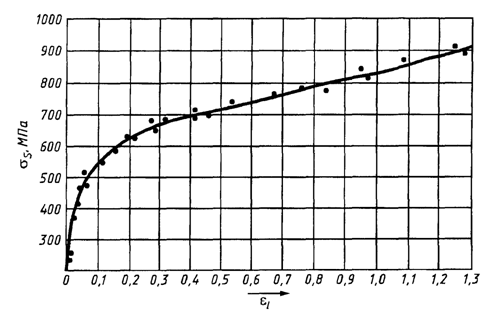

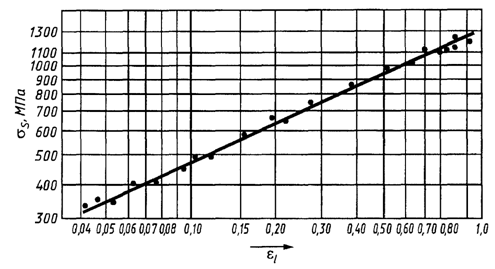

6.10. Методика

испытаний для построения кривой упрочнения

6.10.1. Для

построения кривой упрочнения испытывают серию одинаковых цилиндрических

образцов III и IV типов (см. раздел 3) на нескольких уровнях заданных нагрузок.

6.10.2. Кривую

упрочнения строят в координатах: ордината - напряжение течения ![]() ,

абсцисса - логарифмическая деформация

,

абсцисса - логарифмическая деформация ![]() ,

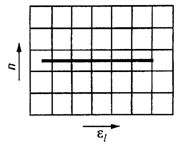

(рисунок 9) или в двойных логарифмических координатах lg

,

(рисунок 9) или в двойных логарифмических координатах lg

![]() - lg

- lg ![]() (рисунок 10).

(рисунок 10).

Рисунок 9.

Экспериментальная кривая упрочнения в координатах

![]()

Рисунок 10.

Экспериментальная кривая упрочнения в логарифмических координатах

Напряжение течения ![]() , МПа

(кгс/мм2), рассчитывают по формуле

, МПа

(кгс/мм2), рассчитывают по формуле

![]() , (7)

, (7)

где F - осевая

сжимающая нагрузка, Н (кгс).

Напряжение течения ![]() , МПа

(кгс/мм2), определяют графически по экспериментальной

кривой упрочнения при логарифмической деформации (укорочении) образца

, МПа

(кгс/мм2), определяют графически по экспериментальной

кривой упрочнения при логарифмической деформации (укорочении) образца ![]() ,

равной 1.

,

равной 1.

Логарифмическую

деформацию (укорочение) ![]() рассчитывают по формулам:

рассчитывают по формулам:

для образцов III

типа

![]() ; (8)

; (8)

для образцов IV

типа

![]() . (9)

. (9)

Результаты

испытаний каждого образца записывают в протокол испытаний (Приложение Г), а

результаты испытаний партии образцов - в сводный протокол (Приложение Д).

Примечание.

Допускается построение кривой упрочнения по относительной деформации

(укорочение) ![]() .

.

6.10.3. Порядок

испытаний образца приведен ниже.

Нагружают образец

до заданной нагрузки. Разгружают образец до нулевой нагрузки и измеряют

конечный диаметр образца ![]() в двух взаимно перпендикулярных направлениях,

а для образцов III типа также конечную высоту образца

в двух взаимно перпендикулярных направлениях,

а для образцов III типа также конечную высоту образца ![]() .

Конечный диаметр

.

Конечный диаметр ![]() для образцов IV типа измеряют посредине

осаженного образца (на расстоянии 0,5 от торцов).

для образцов IV типа измеряют посредине

осаженного образца (на расстоянии 0,5 от торцов).

Для определения ![]() образцов III типа измеряют диаметры осаженных

образцов на обоих торцах в двух взаимно перпендикулярных направлениях и

устанавливают среднее арифметическое значение конечного диаметра торцов

образцов III типа измеряют диаметры осаженных

образцов на обоих торцах в двух взаимно перпендикулярных направлениях и

устанавливают среднее арифметическое значение конечного диаметра торцов ![]() , а

посредине образца измеряют максимальное значение конечного диаметра осаженной

заготовки

, а

посредине образца измеряют максимальное значение конечного диаметра осаженной

заготовки ![]() , мм, рассчитывают по формуле

, мм, рассчитывают по формуле

![]() . (10)

. (10)

Результаты

измерений ![]() и

и ![]() усредняют. Конечную площадь поперечного

сечения образца

усредняют. Конечную площадь поперечного

сечения образца ![]() округляют, как приведено в таблице 2.

округляют, как приведено в таблице 2.

Для образцов IV

типа одноразовое испытание проводят до момента исчезновения буртиков. С целью

достижения более высоких степеней равномерной деформации применяют

двухступенчатую осадку, при этом значение логарифмической деформации между

осадками должно быть не менее 0,45.

При двухступенчатом

испытании проводят после первого осаживания перетачивание

образцов для образования цилиндрической выточки (IV тип). Размеры буртиков

образца выбирают по таблице 1. Отношение высоты переточенного образца к

диаметру принимают по Приложению А.

Для образцов III

типа допускается применять промежуточное перетачивание для двухступенчатого осаживания, при этом

логарифмическая степень деформации между ступенями должна быть не менее 0,45.

6.10.4. Напряжение

течения ![]() и соответствующие им значения логарифмических

деформаций

и соответствующие им значения логарифмических

деформаций ![]() для заданных уровней нагрузок определяют по

6.10.2.

для заданных уровней нагрузок определяют по

6.10.2.

6.10.5. Строят

кривую упрочнения (см. рисунки 9, 10). Методика обработки экспериментальных

данных изложена в Приложении Е.

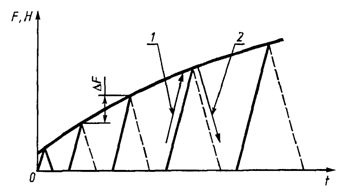

6.10.6. В обоснованных

случаях (при ограниченном количестве образцов или при использовании результатов

для расчетов процессов, связанных со ступенчатым нагружением) образцы III типа допускается испытывать при

ступенчатом увеличении нагрузки (рисунок 11). При этом результаты испытаний для

построения кривой упрочнения обрабатывают методом регрессионного анализа (см.

Приложение Е).

Рисунок 11.

Проведение испытаний при ступенчатом увеличении нагрузки

1 - нагрузка; 2 -

разгрузка

6.10.7. Испытание

образцов считается недействительным:

- при отрыве

буртиков у образцов IV типа во время нагружения;

- при разрушении

образца по дефектам металлургического производства (расслой, газовые раковины,

плены и т.д.).

Количество образцов

для испытаний взамен признанных недействительными должно быть одинаковым.

6.11. При

проведении испытаний образцов всех типов соблюдают все правила технической

безопасности, предусмотренные при работе на данном оборудовании. Испытания

образцов IV типа выполняют обязательно с использованием приспособления (см.

Приложение В).

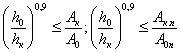

Приложение А

(справочное)

ОПРЕДЕЛЕНИЕ

РАЗМЕРОВ ОБРАЗЦОВ III, IV ТИПОВ

Образцы III типа

для построения кривой упрочнения изготовляют высотой ![]() ,

превышающей диаметр

,

превышающей диаметр ![]() . Для

образцов IV типа допускается

. Для

образцов IV типа допускается ![]() = 1,0. Первоначальное отношение

= 1,0. Первоначальное отношение ![]() должно быть максимально возможно при условии

обеспечения продольной устойчивости. Высоту образца

должно быть максимально возможно при условии

обеспечения продольной устойчивости. Высоту образца ![]() определяют по формуле

определяют по формуле

где n - показатель

деформационного упрочнения;

![]() -

коэффициент приведения высоты (

-

коэффициент приведения высоты (![]() = 0,5

- для образцов III типа;

= 0,5

- для образцов III типа; ![]() = 0,76 для образцов IV типа).

= 0,76 для образцов IV типа).

Высоту образца ![]() после определения по формуле (А.1) округляют

до целого числа. Отношение

после определения по формуле (А.1) округляют

до целого числа. Отношение ![]() для переточенных образцов принимают равным 1,0.

для переточенных образцов принимают равным 1,0.

Значения

показателей n для широко применяемых металлов и сплавов приведены в таблице

А.1. Толщину буртика ![]() (раздел 4) принимают равной 0,5 - 0,8 мм для

образцов из пластичных и средней прочности материалов и 1,0 - 1,2 мм - для

хрупких материалов. Большие значения

(раздел 4) принимают равной 0,5 - 0,8 мм для

образцов из пластичных и средней прочности материалов и 1,0 - 1,2 мм - для

хрупких материалов. Большие значения ![]() выбирают для образцов, изготовленных из

материалов с высокими прочностными свойствами, и при изготовлении образцов для

повторной осадки.

выбирают для образцов, изготовленных из

материалов с высокими прочностными свойствами, и при изготовлении образцов для

повторной осадки.

Таблица А.1

Значение показателя

деформационного упрочнения

при сжатии

пруткового материала

┌────────────────────┬─────────────────────────────┬─────────────┐

│ Материал │ Состояние материала │Показатель │

│ │ │деформацион- │

│ │ │ного │

│ │ │упрочнения n │

├────────────────────┴─────────────────────────────┴─────────────┤

│ 1. ТЕХНИЧЕСКИ ЧИСТЫЕ МЕТАЛЛЫ │

│ │

│Железо │Отжиг обычный │0,27 - 0,28 │

│ ├─────────────────────────────┼─────────────┤

│ │Отжиг в вакууме │0,23 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Алюминий │Отжиг │0,17 - 0,22 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Медь │Отжиг │0,47 - 0,49 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Никель │Отжиг │0,36 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Серебро │Отжиг │0,435 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Цинк │Отжиг │0,218 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Молибден │Отжиг рекристаллизационный │0,04 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Магний │Прессование │0,9 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Олово │- │0,139 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Уран │- │0,3 │

├────────────────────┴─────────────────────────────┴─────────────┤

│ 2. УГЛЕРОДИСТЫЕ СТАЛИ │

│ │

│С содержанием угле- │Горячая прокатка │0,25 - 0,21 │

│рода 0,05 - 0,10% │ │ │

├────────────────────┼─────────────────────────────┼─────────────┤

│С содержанием угле- │Отжиг │0,25 - 0,21 │

│рода 0,10 - 0,15% ├─────────────────────────────┼─────────────┤

│ │Неполный отжиг │0,21 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,23 │

├────────────────────┼─────────────────────────────┼─────────────┤

│С содержанием угле- │Отжиг │0,23 │

│рода 0,20 - 0,35% ├─────────────────────────────┼─────────────┤

│ │Неполный отжиг │0,19 - 0,185 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,22 - 0,175 │

│ ├─────────────────────────────┼─────────────┤

│ │Горячая прокатка │0,22 - 0,18 │

├────────────────────┼─────────────────────────────┼─────────────┤

│С содержанием угле- │Отжиг │0,20 - 0,17 │

│рода 0,40 - 0,60% ├─────────────────────────────┼─────────────┤

│ │Неполный отжиг │0,185 - 0,163│

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,195 - 0,18 │

│ ├─────────────────────────────┼─────────────┤

│ │Горячая прокатка │0,17 -0,16 │

├────────────────────┼─────────────────────────────┼─────────────┤

│С содержанием угле- │Отжиг │0,19 - 0,18 │

│рода 0,70 - 1,0% ├─────────────────────────────┼─────────────┤

│ │Неполный отжиг │0,177 - 0,163│

│ ├─────────────────────────────┼─────────────┤

│ │Горячая прокатка │0,153 - 0,15 │

├────────────────────┼─────────────────────────────┼─────────────┤

│С содержанием угле- │Неполный отжиг │0,17 - 0,15 │

│рода 1,1 - 1,3% │ │ │

├────────────────────┴─────────────────────────────┴─────────────┤

│ 3. ЛЕГИРОВАННЫЕ КОНСТРУКЦИОННЫЕ И ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ │

│ │

│15Х │Горячая прокатка │0,18 - 0,20 │

├────────────────────┼─────────────────────────────┼─────────────┤

│20Х │Отжиг │0,204 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,191 │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + отпуск при │0,113 │

│ │t = 650 °C │ │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + отпуск при │0,112 │

│ │t = 500 °C │ │

├────────────────────┼─────────────────────────────┼─────────────┤

│35Х │Горячая прокатка │0,166 │

├────────────────────┼─────────────────────────────┼─────────────┤

│40Х │Отжиг │0,153 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,128 │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + отпуск при │0,134 │

│ │t = 600 °C │ │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + отпуск при │0,104 │

│ │t = 400 °C │ │

├────────────────────┼─────────────────────────────┼─────────────┤

│45Х │Горячая прокатка │0,148 │

├────────────────────┼─────────────────────────────┼─────────────┤

│20Г │Отжиг │0,225 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,160 │

├────────────────────┼─────────────────────────────┼─────────────┤

│10Г2 │Отжиг │0,19 │

├────────────────────┼─────────────────────────────┼─────────────┤

│65Г │Горячая прокатка │0,156 │

├────────────────────┼─────────────────────────────┼─────────────┤

│15ХГ │Отжиг │0,16 - 0,17 │

│ ├─────────────────────────────┼─────────────┤

│ │Горячая прокатка │0,14 - 0,15 │

├────────────────────┼─────────────────────────────┼─────────────┤

│40ХН │Отжиг │0,144 │

├────────────────────┼─────────────────────────────┼─────────────┤

│35ХС │Отжиг │0,175 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,145 │

├────────────────────┼─────────────────────────────┼─────────────┤

│12ХН3А │Отжиг │0,193 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,174 │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + отпуск при │0,1 │

│ │t = 600 °C │ │

│ ├─────────────────────────────┼─────────────┤

│ │Горячая прокатка │0,17 │

├────────────────────┼─────────────────────────────┼─────────────┤

│4ХНМА │Отжиг │0,134 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,123 │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + отпуск при t = │0,1 │

│ │600 °C │ │

│ ├─────────────────────────────┼─────────────┤

│ │Горячая прокатка │0,157 │

├────────────────────┼─────────────────────────────┼─────────────┤

│30ХГСА │Отжиг │0,17 │

│ ├─────────────────────────────┼─────────────┤

│ │Нормализация │0,19 │

├────────────────────┼─────────────────────────────┼─────────────┤

│18ХГТ │Отжиг │0,174 │

├────────────────────┼─────────────────────────────┼─────────────┤

│17ГСНД │Нормализация + старение при │0,22 │

│ │t = 500 °C │ │

├────────────────────┼─────────────────────────────┼─────────────┤

│17ГСАЮ │Нормализация │0,27 │

├────────────────────┼─────────────────────────────┼─────────────┤

│ХВГ │Отжиг │0,23 │

├────────────────────┤ ├─────────────┤

│5ХНВ │ │0,146 │

├────────────────────┤ ├─────────────┤

│7Х3 │ │0,160 │

├────────────────────┤ ├─────────────┤

│Х12Ф │ │0,135 │

├────────────────────┤ ├─────────────┤

│3Х3В8Ф │ │0,165 │

├────────────────────┤ ├─────────────┤

│Р18 │ │0,135 - 0,147│

├────────────────────┴─────────────────────────────┴─────────────┤

│ 4. ВЫСОКОЛЕГИРОВАННЫЕ СТАЛИ │

│ │

│20Х13 │Отжиг │0,21 │

├────────────────────┼─────────────────────────────┼─────────────┤

│12Х18Н9 │Нормализация │0,625 │

├────────────────────┼─────────────────────────────┼─────────────┤

│12Х18Н9Т │Закалка в масле │0,370 │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка в воде │0,390 - 0,395│

├────────────────────┼─────────────────────────────┼─────────────┤

│20Х13Н18 │Закалка в масле │0,328 │

├────────────────────┼─────────────────────────────┼─────────────┤

│10Х17Н13М2Т │Закалка в воде │0,365 │

├────────────────────┴─────────────────────────────┴─────────────┤

│ Аустенитные стали типа 09Х17Н7Ю, 08Н18Н10, 10Х18Н12, 10Х23Н18 │

│ │

│17-7 │Закалка │0,63 - 0,71 │

├────────────────────┤ ├─────────────┤

│18-8 │ │0,45 - 0,60 │

├────────────────────┤ ├─────────────┤

│18-10 │ │0,37 - 0,53 │

├────────────────────┤ ├─────────────┤

│23-20 │ │0,33 - 0,34 │

├────────────────────┴─────────────────────────────┴─────────────┤

│ 5. АЛЮМИНИЕВЫЕ СПЛАВЫ │

├────────────────────┬─────────────────────────────┬─────────────┤

│АМг2М │Отжиг │0,19 │

├────────────────────┼─────────────────────────────┼─────────────┤

│АМг6 │Отжиг │0,26 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Д1 │Отжиг │0,16 - 0,17 │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + естественное │0,26 │

│ │старение │ │

│ ├─────────────────────────────┼─────────────┤

│ │Старение при t = 180 °C │0,08 │

│ ├─────────────────────────────┼─────────────┤

│ │Старение при t = 200 °C │0,10 │

├────────────────────┼─────────────────────────────┼─────────────┤

│1915 │Закалка │0,27 │

│ ├─────────────────────────────┼─────────────┤

│ │Зонное старение │0,235 │

│ ├─────────────────────────────┼─────────────┤

│ │Старение на максимальную │0,11 │

│ │прочность (стабильное состоя-│ │

│ │ние) │ │

│ ├─────────────────────────────┼─────────────┤

│ │Прессование │0,134 - 0,146│

├────────────────────┼─────────────────────────────┼─────────────┤

│АК4-1 │Отжиг │0,114 │

│ ├─────────────────────────────┼─────────────┤

│ │Закалка + старение │0,15 │

├────────────────────┼─────────────────────────────┼─────────────┤

│АВ │Прессование │0,14 - 0,16 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Д20 │Прессование │0,16 - 0,21 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Д16 │Прессование │0,162 - 0,190│

├────────────────────┴─────────────────────────────┴─────────────┤

│ 6. МЕДНЫЕ СПЛАВЫ │

│ │

│Латунь Л63 │Отжиг │0,406 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Латунь ЛС59-1В │Отжиг │0,277 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Латунь CuZnl5 │- │0,41 │

│(15% Zn) │ │ │

├────────────────────┼─────────────────────────────┼─────────────┤

│Латунь CuZn30 │- │0,51 │

│(30% Zn) │ │ │

├────────────────────┼─────────────────────────────┼─────────────┤

│Бронза ОФ7-0,25 │Отжиг │0,45 - 0,46 │

├────────────────────┼─────────────────────────────┼─────────────┤

│Бронза CuAl41 │- │0,565 │

│(41% Al) │ │ │

├────────────────────┴─────────────────────────────┴─────────────┤

│ 7. ТИТАНОВЫЕ СПЛАВЫ │

│ │

│ОТ4 │Отжиг в вакууме │0,128 │

├────────────────────┼─────────────────────────────┼─────────────┤

│ВТ16 │Отжиг в вакууме │0,034 │

└────────────────────┴─────────────────────────────┴─────────────┘

Высоту буртика ![]() , мм, (раздел 4) определяют по формуле <1>

, мм, (раздел 4) определяют по формуле <1>

![]() = 2,3

= 2,3 ![]() , (А.2)

, (А.2)

где ![]() - коэффициент Пуассона, значения которого для

ряда металлов приведены в таблице А.2.

- коэффициент Пуассона, значения которого для

ряда металлов приведены в таблице А.2.

------------------------------------

<1> В случае применения повторной осадки образцы

изготовляют с высотой буртиков на 0,02 - 0,03 мм меньше расчетной.

Таблица А.2

Значения

коэффициентов Пуассона ![]() металлов и сплавов

металлов и сплавов

|

Наименование металлов и

сплавов |

мю

|

|

Углеродистые стали с повышенным

содержанием |

0,22 |

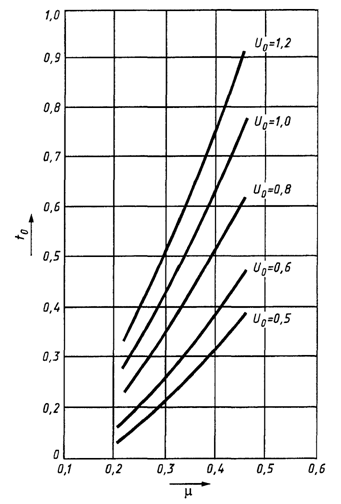

Для образцов с ![]() = 0,5 - 1,2 мм из металлов и сплавов с

= 0,5 - 1,2 мм из металлов и сплавов с ![]() = 0,22 - 0,46 расчетные значения

= 0,22 - 0,46 расчетные значения ![]() приведены на рисунке А.1 и в таблице А.3.

приведены на рисунке А.1 и в таблице А.3.

Таблица А.3

Значение высоты

буртика![]()

|

мю |

1,4 |

||||

|

u =

0,5 |

u =

0,6 |

u =

0,8 |

u =

1 |

u =

1,2 |

|

|

0,22 |

0,138 |

0,166 |

0,221 |

0,276 |

0,331 |

Рисунок

А.1. Зависимость оптимального значения высоты буртиков

от коэффициента

Пуассона

Приблизительно ![]() можно рассчитать по формуле

можно рассчитать по формуле

![]() = 2,3

= 2,3 ![]() (0,909

(0,909 ![]() - 0,088). (А.3)

- 0,088). (А.3)

Приложение Б

(справочное)

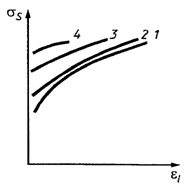

Имеется восемь

видов кривых упрочнения, построенных по результатам испытания на сжатие

(рисунок Б.1). Ход кривых упрочнения ![]() обусловлен главным образом природой металлов и

сплавов (рисунок Б.1а, б, в, г, д), видом и режимом

предварительной термической и пластической обработки (рисунок Б.1е, ж, к).

обусловлен главным образом природой металлов и

сплавов (рисунок Б.1а, б, в, г, д), видом и режимом

предварительной термической и пластической обработки (рисунок Б.1е, ж, к).

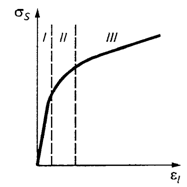

Рисунок Б.1. Типы

кривых упрочнения

Наиболее распространенным

видом является кривая упрочнения, изображенная на рисунке Б.1а. Этим видом

кривых упрочнения обладают термически обработанные и горячекатаные углеродистые

и легированные конструкционные и инструментальные стали, многие

высоколегированные стали, железо, алюминий и его сплавы, медь и титан и большинство их сплавов, легкие металлы и ряд труднодеформируемых металлов и их сплавов. В этих кривых

упрочнения напряжение течения сравнительно сильно возрастает на начальных

стадиях деформации, в дальнейшем интенсивность упрочнения плавно уменьшается, а

затем с ростом деформации почти не изменяется. Для пластичных металлов и

сплавов интенсивность увеличения ![]() с ростом

с ростом ![]() меньше, чем для прочных металлов и сплавов.

меньше, чем для прочных металлов и сплавов.

Второй вид кривых

упрочнения (рисунок Б.1б) характеризуется большой интенсивностью упрочнения,

которая может несколько уменьшаться при больших степенях деформации. Такой тип

кривой упрочнения характерен для аустенитных сталей,

некоторых медных и титановых сплавов.

Третий вид

упрочнения (рисунок Б.1в) описывает зависимость ![]() циркония и сплава на его основе цирколай-2.

Для таких кривых упрочнения интенсивность упрочнения при небольших степенях

деформации весьма незначительна, а затем резко возрастает; несущественное

уменьшение интенсивности упрочнения проявляется при степенях деформации,

близких к разрушению.

циркония и сплава на его основе цирколай-2.

Для таких кривых упрочнения интенсивность упрочнения при небольших степенях

деформации весьма незначительна, а затем резко возрастает; несущественное

уменьшение интенсивности упрочнения проявляется при степенях деформации,

близких к разрушению.

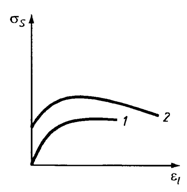

Четвертый вид

кривых упрочнения (рисунок Б.1г) отличается тем, что после достижения максимального

значения ![]() его значение с дальнейшим увеличением

его значение с дальнейшим увеличением ![]() или уменьшается, или остается неизменным.

Такой тип кривых упрочнения установлен для цинка и его сплавов с алюминием в

отожженном состоянии (кривая 2), закаленном и состаренном состоянии (кривая 1),

а также для некоторых алюминиевых сплавов при высоких степенях деформации.

или уменьшается, или остается неизменным.

Такой тип кривых упрочнения установлен для цинка и его сплавов с алюминием в

отожженном состоянии (кривая 2), закаленном и состаренном состоянии (кривая 1),

а также для некоторых алюминиевых сплавов при высоких степенях деформации.

Кривые упрочнения,

представленные на рисунке Б.1д, характерны для сверхпластичных материалов. Ход

кривой ![]() для таких материалов сложный, с проявлением

максимумов и минимумов (пятый вид кривых упрочнения).

для таких материалов сложный, с проявлением

максимумов и минимумов (пятый вид кривых упрочнения).

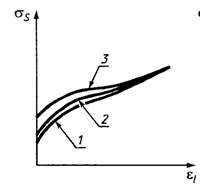

Представленные на

рисунке Б.1е кривые упрочнения (шестой вид) характерны для различных пластичных

сплавов, получивших предварительную обработку давлением в холодном состоянии

при сравнительно небольших деформациях (примерно 0,1 - 0,15), причем

направления нагрузок при предварительном и последующем деформировании

противоположны (например волочение + осадка). При этом

интенсивность изменения ![]() меньше для сплавов, получивших большую степень

предварительной деформации (кривая 3 по сравнению с кривой 1). У таких кривых

упрочнения интенсивность возрастания

меньше для сплавов, получивших большую степень

предварительной деформации (кривая 3 по сравнению с кривой 1). У таких кривых

упрочнения интенсивность возрастания ![]() с ростом

с ростом ![]() во всем диапазоне степеней деформации меньше,

чем у кривых упрочнения первых трех видов (рисунки Б.1а, б, в).

во всем диапазоне степеней деформации меньше,

чем у кривых упрочнения первых трех видов (рисунки Б.1а, б, в).

Кривые упрочнения,

изображенные на рисунке Б.1ж, относятся к предварительно деформированным в

холодном состоянии сплавам с противоположным направлением нагрузок при

предварительном и последующем деформировании, пластичным сталям с большими

степенями предварительной деформации (более 0,1 - 0,15), сталям средней и

высокой прочности, латуням и бронзам с высокими степенями предварительной

деформации.

Восьмой вид

(рисунок Б.1и) кривых упрочнения соответствует сталям и некоторым сплавам на

его основе, получившим предварительную обработку в виде холодной пластической

деформации, при этом направление приложения нагрузки при обеих деформациях

совпадает. Более пологий наклон кривых упрочнения (кривые 3 и 4) соответствует

более высоким степеням предварительной деформации. Для таких сталей характерна

невысокая интенсивность роста ![]() с увеличением

с увеличением ![]() .

.

Кривые упрочнения

первого вида хорошо аппроксимируются зависимостью

![]() . (Б.1)

. (Б.1)

С некоторым

приближением зависимость (Б.1) описывает кривые упрочнения второго и третьего

вида. Рекомендуется использовать эту зависимость для аппроксимации кривой

упрочнения четвертого вида в диапазоне степеней деформации до возникновения

максимума на ней.

Кривые упрочнения

шестого, седьмого и восьмого типов с достаточной для практики точностью могут

быть линеаризированы и тогда с некоторым приближением

их можно аппроксимировать уравнением

![]() , (Б.2)

, (Б.2)

где ![]() - экстраполированный предел текучести

предварительно деформированных сталей (отрезок, отсекаемый линеаризированной

прямой на оси ординат);

- экстраполированный предел текучести

предварительно деформированных сталей (отрезок, отсекаемый линеаризированной

прямой на оси ординат);

b' - коэффициент,

характеризующий наклон линеаризованных кривых упрочнения.

Приложение В

(рекомендуемое)

ДЛЯ ИСПЫТАНИЙ

ОБРАЗЦОВ НА СЖАТИЕ

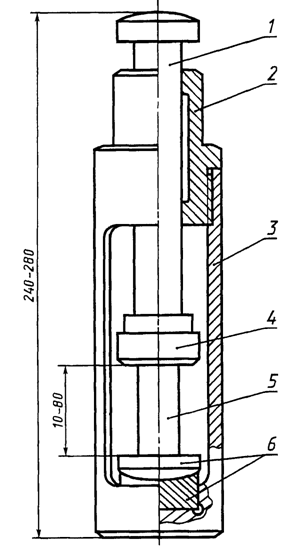

На рисунке В.1

приведен сборочный чертеж приспособления для проведения испытаний на сжатие,

позволяющего исключить перекосы между образцом и деформирующей плитой и

уменьшить погрешность нагружения образца.

Допускается

использование приспособлений иных конструкций.

Рисунок

В.1. Приспособление для испытания

на сжатие: 1 -

пуансон; 2 - направляющая втулка;

3 - основание; 4 -

опорная верхняя плита; 5 - образец;

6 - самоустанавливающая опора со сменным вкладышем

(рекомендуемое)

ПРОТОКОЛ

испытания образцов

I - III типов для оценки

механических

характеристик

Назначение испытаний

_____________________________________________

Испытательная машина. Тип

________________________________________

Образец. Тип ________________________.

Твердость по шкалам Бринелля

или Роквелла

_________________________________________________________

┌───────┬───┬────┬───┬───────────────────────┬────────────────────────────────────────────┐

│ Номер

│h │ d │ A │ Нагрузка, Н (кгс) │

Характеристика, МПа (кгс/мм2) │

│образца│

0 │ 0 │

0├───┬─────┬───┬────┬────┼───────┬─────────┬───────┬────────┬──────┬──┤

│ │

│ │ │

│ │ │

│ │ с │ с │

с │ с │

с│ с│

│ │

│ │ │F

│F │F │F

│F │cигма

│сигма │сигма │сигма

│сигма │Е │

│ │

│ │ │ пц│

0,05│ T │ 0,2│ max│ пц│ 0,05│ T │ 0,2│ в│

│

└───────┴───┴────┴───┴───┴─────┴───┴────┴────┴───────┴─────────┴───────┴────────┴──────┴──┘

К протоколу

прилагается диаграмма испытаний.

Испытания

проводил Личная подпись Расшифровка подписи

Зав. лабораторией Личная подпись Расшифровка подписи

ПРОТОКОЛ

испытания цилиндрических

образцов III и

IV типов для

построения кривой упрочнения

Назначение испытаний ____________________________________________

Испытательная машина. Тип _______________________________________.

Образец. Тип ____________________________________________________

┌───────┬─────────┬────┬────┬───┬─────┬────┬────┬────────┬───────┬─────────┐

│ Номер │Твердость│h , │h , │d ,│ d , │А , │А , │эпсилон │F, │ сигма , │

│образца│по шка- │ 0 │ к │ 0 │ к │ 0 │ к │ l│Н (кгс)│ s │

│ │лам Бри- │ мм │ мм │ мм│ мм │мм2 │мм2 │ │ │ МПа │

│ │нелля или│ │ │ │ │ │ │ │ │(кгс/мм2)│

│ │Роквелла │ │ │ │ │ │ │ │ │ │

├───────┼─────────┼────┼────┼───┼─────┼────┼────┼────────┼───────┼─────────┤

│ │ │ │ │ │ │ │ │ │ │ │

└───────┴─────────┴────┴────┴───┴─────┴────┴────┴────────┴───────┴─────────┘

Испытания проводил Личная подпись Расшифровка подписи

Зав. лабораторией Личная подпись Расшифровка подписи

(рекомендуемое)

СВОДНЫЙ ПРОТОКОЛ

испытания образцов

I - IV типов для оценки

механических

характеристик и параметров

аппроксимирующих

уравнений кривых упрочнения

Название испытаний _______________________________________________

Характеристика испытуемого материала:

Марка и состояние ________________________________________________

Направление волокна ______________________________________________

Тип заготовки ____________________________________________________

Тип и размеры образца ____________________________________________

Состояние поверхности образца ____________________________________

Твердость по шкалам Бринелля или Роквелла ________________________

__________________________________________________________________

Тип и основные характеристики испытательной машины и измерительной

техники:

испытательной машины _____________________________________________

тензометра _______________________________________________________

преобразователя перемещений ______________________________________

измерительных приборов и инструмента _____________________________

преобразователя силы _____________________________________________

самопишущего прибора _____________________________________________

Условия испытаний:

Материалы и твердость деформирующих плит (НВ или ![]() )

__________

)

__________

Скорость относительной деформации, ![]() ___________________________

___________________________

Скорость нагружения, МПа/с (кгс/мм2 x с) _________________________

Скорость перемещения деформирующей плиты, мм/с ___________________

Результаты

испытаний

|

Номер |

с

|

с

|

с

|

с

|

с

|

с

|

|

|

|

' |

|

|

|

|

|

|

|

|

|

|

|

|

Испытания проводил Личная подпись Расшифровка подписи

Зав. лабораторией Личная подпись Расшифровка подписи

Приложение Е

(рекомендуемое)

ОБРАБОТКА

ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

ДЛЯ ПОСТРОЕНИЯ

КРИВОЙ УПРОЧНЕНИЯ.

ОЦЕНКА ПАРАМЕТРОВ

АППРОКСИМИРУЮЩИХ УРАВНЕНИЙ

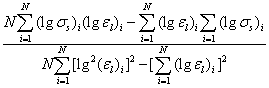

1. При испытании

партии образцов

Для каждого

конкретного значения ![]() испытывают по одному образцу. Кривые

упрочнения, описываемые уравнениями

испытывают по одному образцу. Кривые

упрочнения, описываемые уравнениями ![]() (рисунки Б.1а, б, в) или

(рисунки Б.1а, б, в) или ![]() (рисунки Б.1е, ж, к), строятся по результатам

обработки методом наименьших квадратов всех экспериментальных точек во всем

диапазоне изучаемых степеней деформации. Обработку следует проводить на ЭВМ.

При этом для кривых упрочнения определяют параметры аппроксимирующих уравнений

(рисунки Б.1е, ж, к), строятся по результатам

обработки методом наименьших квадратов всех экспериментальных точек во всем

диапазоне изучаемых степеней деформации. Обработку следует проводить на ЭВМ.

При этом для кривых упрочнения определяют параметры аппроксимирующих уравнений ![]() , n,

, n, ![]() , b'.

, b'.

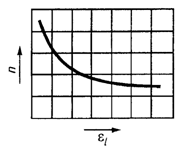

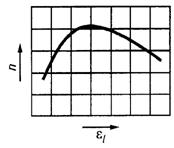

Рисунок Е.1.

Типовые зависимости показателя

деформационного

упрочнения n от степени деформации![]()

В случае обработки

опытных данных аналитическим путем рекомендуется использовать справочную

литературу.

2. При ограниченном

количестве испытаний

При

ограниченном количестве опытов (пяти образцов) кривые упрочнения строят на

основе обработки диаграмм машинных записей по осадке всех испытуемых образцов

до конечной степени деформации ![]() рассчитывают для значений

рассчитывают для значений ![]() равным 0,01; 0,03; 0,05; 0,08; 0,1, и далее

через каждые 0,05 до конечного значения степени деформации

равным 0,01; 0,03; 0,05; 0,08; 0,1, и далее

через каждые 0,05 до конечного значения степени деформации ![]() . Для

каждого значения

. Для

каждого значения ![]() определяют, как среднюю по данным (пяти

точек). Построение кривых упрочнения и

дальнейшую обработку опытных данных проводят, как при испытании партии

образцов.

определяют, как среднюю по данным (пяти

точек). Построение кривых упрочнения и

дальнейшую обработку опытных данных проводят, как при испытании партии

образцов.

3. Определение

показателя деформационного упрочнения n при малых степенях деформации и в узком

их диапазоне

Для большинства

металлов и сплавов зависимость n(![]() ) не

является линейной функцией (рисунок Е.1): с ростом

) не

является линейной функцией (рисунок Е.1): с ростом ![]() обычно уменьшается n, достигая при больших

значениях

обычно уменьшается n, достигая при больших

значениях ![]() практически постоянной величины (рисунок

Е.1а), или вначале увеличивается, достигнув максимума, а затем уменьшается

(рисунок Е.1б). И только в отдельных случаях n

практически постоянной величины (рисунок

Е.1а), или вначале увеличивается, достигнув максимума, а затем уменьшается

(рисунок Е.1б). И только в отдельных случаях n![]() носит

линейный характер (рисунок Е.1а).

носит

линейный характер (рисунок Е.1а).

Первый вид

зависимости (рисунок Е.1б) характерен для меди, углеродистых конструкционных и

инструментальных сталей, ряда конструкционных легированных сталей.

Представленный на

рисунке Е.1б вид зависимости n![]() ,

присущ для материалов, испытывающих структурно-фазовые превращения при

деформации - аустенитные стали, некоторые латуни.

Практически не меняется величина n с ростом

,

присущ для материалов, испытывающих структурно-фазовые превращения при

деформации - аустенитные стали, некоторые латуни.

Практически не меняется величина n с ростом ![]() (рисунок Е.1в) для железа, хромистых

конструкционных сталей. Для алюминиевых сплавов в зависимости от их химического

состава наблюдаются все три вида зависимости n

(рисунок Е.1в) для железа, хромистых

конструкционных сталей. Для алюминиевых сплавов в зависимости от их химического

состава наблюдаются все три вида зависимости n![]() .

.

В связи с

изменением n с ростом ![]() для большинства металлов и сплавов возникает

необходимость в определении n при небольших степенях деформации и в узком их

диапазоне, n может быть определена путем обработки опытных данных на ЭВМ

методом наименьших квадратов, однако количество экспериментальных точек должно

быть не менее 8 - 10 в рассматриваемом диапазоне степеней деформации или

рассчитано по формуле

для большинства металлов и сплавов возникает

необходимость в определении n при небольших степенях деформации и в узком их

диапазоне, n может быть определена путем обработки опытных данных на ЭВМ

методом наименьших квадратов, однако количество экспериментальных точек должно

быть не менее 8 - 10 в рассматриваемом диапазоне степеней деформации или

рассчитано по формуле

n =  . (Е.1)

. (Е.1)

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026