Принят и введен в

действие

Постановлением

Госстандарта РФ

от 30 ноября 1999

г. N 458-ст

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАШИНЫ ЗЕМЛЕРОЙНЫЕ

УСТРОЙСТВА ЗАЩИТЫ ПРИ ОПРОКИДЫВАНИИ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ

Earth-moving machinery. Roll-over

protective structures.

Performance requirements and

laboratory tests

ГОСТ Р ИСО 3471-99

Группа Г45

ОКП 48 1000

ОКС 53.100

Дата введения

1 июля 2000 года

Предисловие

1. Разработан и внесен Техническим комитетом по стандартизации

ТК 295 "Машины землеройные".

2. Принят и веден в

действие Постановлением Госстандарта России от 30 ноября 1999 г. N 458-ст.

3. Настоящий

стандарт представляет собой полный аутентичный текст международного стандарта

ИСО 3471-94 (с Изменением N 1,1997) "Машины землеройные. Устройства защиты

при опрокидывании. Технические требования и лабораторные испытания".

4. Введен впервые.

1. Область

применения

Настоящий стандарт

распространяется на землеройные машины (далее - машины) и устанавливает

последовательность проведения статических испытаний и технические требования,

предъявляемые к устройствам защиты при опрокидывании (ROPS).

Стандарт

распространяется на машины по ГОСТ Р ИСО 6165,

управляемые оператором в положении сидя, а именно:

гусеничные тракторы

и погрузчики;

автогрейдеры;

колесные погрузчики,

колесные тракторы и их модификации, используемые для перемещения или уплотнения

грунта, бульдозеры (бульдозерное оборудование колесных тракторов), погрузчики с

бортовым поворотом колес, экскаваторы-погрузчики;

колесные

промышленные тракторы;

одноосные тягачи

самоходных скреперов, цистерны для воды, землевозы с

шарнирно-сочлененной рамой и с жесткой рамой; землевозы

с донной, боковой и с задней разгрузкой, а также буксируемое оборудование с

пятым колесом;

катки и другие

уплотняющие машины.

Требования

настоящего стандарта являются обязательными, за исключением требований пункта

5.2, разделов 7, 10 и Приложения А.

2.

Нормативные ссылки

В настоящем

стандарте использованы ссылки на следующие стандарты:

ГОСТ 1759.4-87 (ИСО

898-1-78) Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 1759.5-87 (ИСО

898-2-80) Гайки. Механические свойства и методы испытаний

ГОСТ Р ИСО 3164-99 Машины землеройные. Лабораторные испытания

устройств защиты при опрокидывании и от падающих предметов. Характеристика

объема ограничения деформации

ГОСТ Р ИСО 6165-99 Машины землеройные. Классификация. Термины и

определения

ИСО 148-83

<*> Сталь. Испытания на удар по Шарпи (V-образный надрез)

ИСО 9248-92

<*> Машины землеройные. Единицы измерения размеров, эксплуатационных

показателей, производительности и допуски на измерения

--------------------------------

<*> Оригиналы

международных стандартов ИСО находятся во ВНИИКИ и ВНИИНМАШ Госстандарта

России.

3.

Определения

В настоящем

стандарте применяют следующие термины с соответствующими определениями.

3.1. Колесный

промышленный трактор: самоходная машина, предназначенная для обеспечения

сцепных (тяговых) возможностей и (или) используемая в качестве источника

энергии для привода оборудования, используемого на строительных площадках для

выполнения строительных работ, а также для технического обслуживания машин и

оборудования, находящихся на строительных площадках.

3.2. Устройство

защиты при опрокидывании (ROPS): система конструктивных элементов,

установленных на машине, предназначенная для уменьшения риска нанесения

повреждений оператору в случае опрокидывания управляемой им машины при условии

применения ремней безопасности.

К конструктивным

элементам ROPS относятся: подрамник, монтажное устройство (раструб), болт, палец,

подвеска или упругий амортизатор, используемые для крепления системы ROPS на

раме машины. Места крепления ROPS, выполненные в раме машины, в число

конструктивных элементов не входят.

3.3. Рама машины:

основной несущий элемент машины, который занимает центральную ее часть и

непосредственно к которому крепится ROPS.

3.4. Защитная

стойка ROPS: одно- или двустоечная

система ROPS без FOPS или другие консольные элементы металлоконструкции,

способные воспринимать внешние нагрузки.

3.5. Платформа

стенда: жесткая составная часть стенда, к которой при испытаниях крепят раму

машины.

3.6. Объем

ограничения деформации (DLV): по ГОСТ Р ИСО 3164.

3.7. Объект

испытаний: устройство ROPS, состоящее из металлоконструкции и рамы машины,

монтируемое полностью или частично для проведения испытаний в соответствии с

указаниями изготовителя.

3.8. Устройство

распределения нагрузки: устройство, предотвращающее преждевременную деформацию

ROPS от испытательной нагрузки, прилагаемой к точке во время испытаний.

3.9. Точка

приложения нагрузки: точка на устройстве ROPS, к которой прикладывается

испытательная нагрузка.

3.10. Деформация

ROPS: перемещение элементов ROPS, вызванное приложением нагрузки и измеренное

относительно точки приложения нагрузки.

3.11. Устройство

защиты от падающих предметов (FOPS): система конструктивных элементов,

предназначенная для защиты оператора от падающих предметов (например: деревьев,

камней, небольших бетонных блоков, инструментов).

3.12. Имитируемая

плоскость грунта (SGP): поверхность, при соприкасании

с которой происходит прекращение дальнейшего переворачивания машины, лежащей на

боку.

3.12.1. Боковая

имитируемая плоскость грунта (LSGP): поверхность, находящаяся в вертикальной

плоскости, расположенная под углом 15° к боковой плоскости DLV относительно

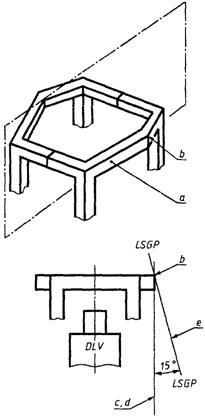

горизонтальной оси и проходящая через наиболее удаленную точку ROPS (рисунок

1). LSGP определена для ненагруженного состояния ROPS

и перемещается с конструкцией во время приложения нагрузки. При этом угол 15°

сохраняется.

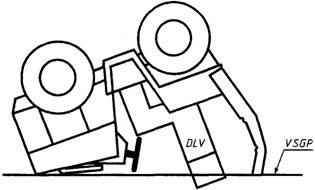

3.12.2.

Вертикальная имитируемая плоскость грунта (VSGP): поверхность, проходящая через

верхнюю точку ROPS и переднюю (заднюю) часть машины, которая соприкасается с

грунтом. При этом устройство ROPS удерживает перевернутое положение машины.

Поверхность VSGP передвигается с деформированным ROPS

(рисунок 2).

а - верхний элемент

ROPS, к которому прикладывают

боковую нагрузку; b

- наиболее удаленная точка элемента

от вертикальной

продольной плоскости;

с - вертикальная линия, проходящая через точку b;

d - вертикальная

плоскость, проходящая параллельно

продольной оси

симметрии машины через линию с;

е - боковая

имитируемая плоскость грунта

Рисунок 1.

Определение положения боковой имитируемой

плоскости грунта

LSGP

Рисунок 2.

Проникновение вертикальной имитируемой

плоскости грунта

VSGP в DLV

Примечание. VSGP

применяют только при установке защитных стоек ROPS.

4. Условные

обозначения

В настоящем

стандарте применяют следующие условные обозначения и сокращения:

4.1. U - энергия,

поглощаемая ROPS, зависящая от массы машины, Дж.

4.2. F - усилие, Н.

4.3. М -

максимальная масса машины, рекомендуемая изготовителем, кг.

Примечания. 1.

Максимальная масса машины, рекомендуемая изготовителем - масса машины в рабочем

состоянии с полной заправкой всех емкостей, с учетом массы рабочего

оборудования, инструмента и устройства ROPS, но без учета прицепного

оборудования, например катков, уплотняющих машин и прицепных скреперов.

2. При испытаниях

самоходных скреперов и землевозов с

шарнирно-сочлененной рамой в массу М входит также масса тягача и опорной части

ROPS. Поворотные шкворни, сцепные приспособления и элементы

шарнирно-сочлененного управления, которые крепятся к сцепным приспособлениям

или прицепным устройствам, не входят в массу указанных машин.

3. При испытании землевозов с жесткой рамой в массу М не входит масса кузова

и масса номинального груза, если объектом испытаний является только устройство

ROPS. Если объектом испытаний является весь корпус машины, в массу М включают

массу кузова без номинального груза.

4. При испытании

катков и других уплотняющих машин, содержащих засыпной балласт, его не включают

в массу М. Прилипающие или попадающие на машину в процессе работы почву, грязь,

камни, ветви и т.п. не следует рассматривать как часть массы машины.

Обрабатываемый материал, транспортируемый или удерживаемый любым способом, не

следует рассматривать как часть массы машины при проведении испытаний.

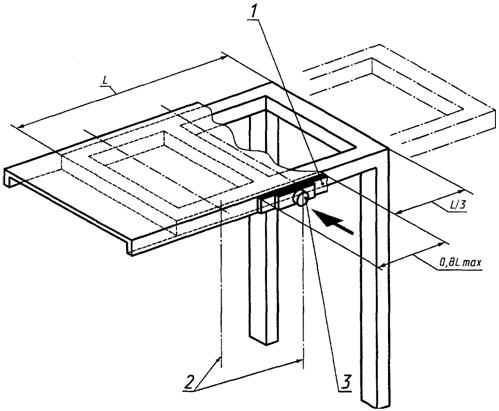

4.4. L - длина

ROPS, мм.

Примечания. 1. Для

одно- или двустоечных ROPS с

FOPS и (или) консольных конструкций длина L является той их частью, которая

накрывает проекцию длины DLV на горизонтальную плоскость и измеряется в верхней

части ROPS от крайней передней (лицевой) стойки ROPS до наиболее удаленного

конца консольных элементов (рисунок 3).

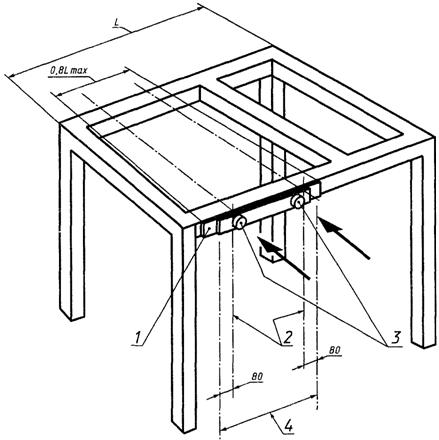

2. Для других ROPS

длина L - наибольшее продольное расстояние между наружными сторонами передней и

задней стоек (рисунок 4).

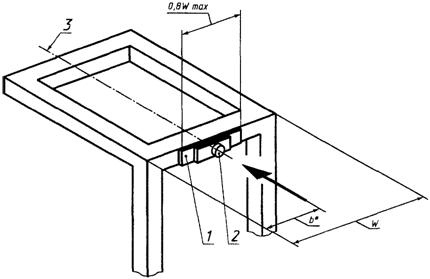

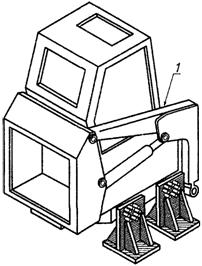

1 - распределитель

нагрузки;

2 - ограничительные

плоскости DLV;

3 - втулка (точка

приложения нагрузки)

Рисунок 3.

Точка приложения боковой нагрузки

к двустоечному ROPS с FOPS

Примечание.

Распределитель нагрузки и втулка предотвращают местную деформацию и

преждевременное проникновение элементов ROPS в защищаемое пространство, а также

поддерживают наружную оконечность нагружающего устройства.

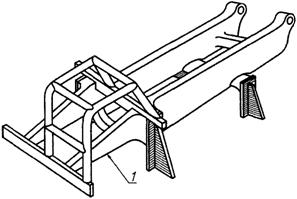

1 - распределитель

нагрузки;

2 - ограничительные

плоскости DLV;

3 - втулка (точка

приложения нагрузки);

4 - зона нагружения

Рисунок 4.

Точка приложения боковой нагрузки

к четырехстоечному ROPS

Примечания. 1.

Распределитель нагрузки и втулка предотвращают местную деформацию и

преждевременное проникновение элементов ROPS в защищаемое пространство, а также

поддерживают наружную оконечность нагружающего устройства.

2. Типичное, но

необязательное расположение.

4.5 W - ширина

ROPS, мм.

Примечания. 1. Для

одно- или двустоечных ROPS с

FOPS и (или) консольных конструкций ширина W является той их частью, которая

накрывает вертикальную проекцию ширины DLV и измеряется в верхней части ROPS от

крайней лицевой стойки ROPS до наиболее удаленного конца консольного элемента;

2. Для других ROPS

ширина W - наибольшая общая ширина между наружными сторонами левой и правой

стоек ROPS (рисунок 5).

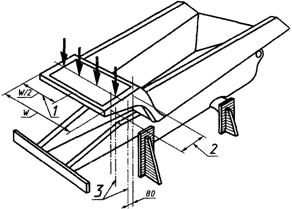

--------------------------------

<*> b = W/2 -

для всех машин, за исключением колесных промышленных тракторов; b = W/4 -

только для колесных промышленных тракторов.

1 - распределитель

нагрузки;

2 - втулка (точка

приложения нагрузки);

3 - линия,

параллельная продольной оси машины

Рисунок 5.

Точка приложения продольной нагрузки

Примечания. 1.

Распределитель нагрузки и втулка предотвращают местную деформацию и

преждевременное проникновение элементов ROPS в защищаемое пространство, а также

поддерживают наружную оконечность нагружающего устройства.

2. Типичное, но

необязательное расположение.

4.6. ![]() - деформация ROPS, мм.

- деформация ROPS, мм.

5. Методы

испытаний

5.1. Общие

положения

В настоящем

разделе установлены требования по проверке прочности защитной конструкции в

боковом, вертикальном и продольном направлениях, требования к количеству

поглощаемой энергии при боковой нагрузке, а также к допустимой деформации

защитной конструкции под действием боковой нагрузки.

Показатели по

количеству поглощаемой энергии и величине допустимой деформации под действием

боковой нагрузки предназначены для оценки защитной способности ROPS в условиях,

соответствующих соударению защитной конструкции с мерзлым грунтом, бетоном и т.

п. Кроме этого предполагается, что защитная конструкция должна выдерживать

ударные нагрузки при неоднократном переворачивании машины.

При

проведении испытаний нет необходимости точно дублировать процессы нагружения с деформациями конструкции, близкими к тем,

которые возникают при реальном опрокидывании конкретной машины, поскольку

данные, полученные по результатам различных реальных опрокидываний, и

теоретические исследования по определению совместных характеристик ROPS и рамы

машины, на которой устанавливается система защиты, позволяют надеяться, что

оператор, находящийся на сидении машины и фиксируемый ремнем безопасности,

будет защищен, по крайней мере,

при следующих условиях:

при движении машины

вперед со скоростью от 0 до 16 км/ч по твердой глинистой поверхности с углом

наклона не более 30°;

при опрокидывании

машины на 360° относительно продольной оси без потери контакта с опорной

поверхностью.

5.2.

Приборы, используемые для измерения массы, усилий и деформаций, должны

соответствовать требованиям ИСО 9248.

5.3. Крепежные

приспособления должны обеспечивать надежное крепление системы ROPS - рама

машины к платформе стенда при приложении требуемой

боковой, вертикальной и продольной нагрузок, вычисленных по формулам,

приведенным в таблице 1.

Таблица 1

Формулы для

вычисления усилия и энергии

┌───────────────────┬──────────────────┬───────────────────┬────────────┬────────────────┐

│ Масса машины М, │Усилие при боковом│Энергия при боковом│ Усилие при

│ Усилие при │

│ кг │ нагружении

F, H │ нагружении

U, Дж │вертикальном│ продольном

│

│ │ │ │ нагружении

│ нагружении │

│ │ │ │ F, H

│ F, H │

├───────────────────┴──────────────────┴───────────────────┴────────────┴────────────────┤

│ Гусеничные тракторы

и погрузчики

│

│

│

│ │ │ М

1,25 │

│ │

│ 700 < М <= 4630 │

6 М │ 13000(-----) │ │ 4,8 М

│

│ │ │ 10000 │ │ │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

1,2 │ М 1,25 │ │ М

1,2 │

│

4630 < М <= 59500 │

70000(-----) │ 13000(-----) │

19,61 М │56000(-----) │

│ │ 10000 │ 10000 │ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ М > 59500 │ 10 М

│ 2,03 М │ │ 8 М

│

│

│

│

Автогрейдеры │

│ │

│ │ │ М

1,25 │

│ │

│ 700 < М <= 2140 │

6 М │ 15000(-----) │ │ 4,8 М

│

│

│ │ 10000 │ │ │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

1,1 │ М 1,25 │ │ М

1,1 │

│

2140 < М <= 38010 │

70000(-----) │ 15000(-----) │

19,61 М │56000(-----) │

│ │ 10000 │ 10000 │ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤

├────────────────┤

│ М > 38010 │ 8 М │ 2,09 М │ │ 6,4 М

│

│

│

│ Колесные погрузчики, колесные

тракторы и их модификации,

│

│ используемые для перемещения или

уплотнения, колесные бульдозеры,

│

│ погрузчики с бортовым

поворотом, экскаваторы-погрузчики │

│ │

│ │ │ М

1,25 │

│ 4,8 М │

│ 700 < М <= 10000 │ 6 М │

12500(-----) │ │ │

│ │ │ 10000 │

│ │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

1,2 │ М 1,25 │ │ М

1,2 │

│10000

< М <= 128600│

60000(-----) │ 12500(-----) │

19,61 М │48000(-----) │

│ │ 10000 │ 10000 │ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ М > 128600 │

10 М │ 2,37 М │ │ 8 М

│

│

│

│ Промышленные колесные

тракторы

│

│

│

│ │ │ М

1,25 │

│ │

│ 700 < М <= 10000 │ 6 М │

12500(-----) │ │ 4,8 М <*> │

│ │ │ 10000 │ │ │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

1,2 │ М 1,25 │ │ М

1,2 │

│10000

< М <= 128600│

60000(-----) │ 12500(-----) │

19,61 М │48000(-----) │

│ │ 10000 │ 10000 │ │ 10000

│

│ │ │ │ │ <*> │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ М > 128600 │ 10 М │ 2,37 М │ │

8 М │

│

│

│ Одноосные тягачи самоходных

скреперов, поливочные цистерны,

│

│ землевозы

с шарнирно-сочлененной рамой, тележки с донной, │

│ боковой и задней разгрузкой и

буксируемые пятиколесные приспособления │

│

│

│ │ │ М

1,25 │

│ │

│ 700 < М <= 1010 │

6 М │ 20000(-----) │ │ 4,8 М

│

│ │ │ 10000 │ │ │

├───────────────────┼──────────────────┼───────────────────┤

├────────────────┤

│ │ М

1,2 │ М

1,25 │

│ М 1,2 │

│

1010 < М <= 32160 │

95000(-----) │ 20000(-----) │

19,61 М │76000(-----) │

│ │ 10000 │ 10000 │ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ М > 32160 │ 12 М │ 2,68 М │ │ 9,6

М │

│

│

│ Катки и

уплотняющие машины

│

│ (из массы М исключают

массу засыпного балласта)

│

│

│

│ │ │ М

1,25 │

│ │

│ 700 < М <= 10000 │ 5 М │

9500(-----) │ │ 4 М

│

│ │ │ 10000 │ │ │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

1,2 │ М

1,25 │ │ М

1,2 │

│10000

< М <= 53780 │

50000(-----) │ 9500(-----) │

19,61 М │40000(-----) │

│ │ 10000 │ 10000

│ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤

├────────────────┤

│ М > 53780 │ 7 М │ 1,45 М │ │ 5,6 М

│

│ │ │ │ │ │

│

│

│ Землевозы

с жестокой рамой - выбрано только устройство ROPS │

│ (из массы М исключают массу

кузова и номинального груза)

│

│

│

│ │ │ М

1,25 │ │ │

│ 700 < М <= 1750 │

6 М │ 15000(-----) │ │ 4,8 М

│

│ │ │ 10000 │ │ │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

1,2 │ М 1,25

│ │ М

1,2 │

│

1750 < М <= 22540 │

85000(-----) │

15000(-----) │ │68000(-----) │

│ │ 10000 │ 10000

│ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤

├────────────────┤

│22540

< М <= 58960 │ 10

М │ 1,84 М │

19,61 М │ 8 М

│

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

0,2 │ М 0,32

│ │ М

0,2│

│58960

< М <= 111660│ 413500(-----)

│ 61450(-----)

│

│330800(-----) │

│ │ 10000 │ 10000

│ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ М > 11160 │ 6 М │ 1,19 М │ │ 4,8 М

│

│

│

│ Землевозы

с жестокой рамой - выбран только кузов │

│ (в массу М включена масса кузова и

исключена масса номинального груза)

│

│ │

│ │ │ М

1,25 │

│ │

│ 700 < М <= 10000 │ 6 М │

6000(-----) │ │ 4,8 М

│

│ │ │ 10000 │ │ │

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

1,2 │ М 1,25

│ │ М

1,2│

│10000

< М <= 21610 │

60000(-----) │ 6000(-----) │ │ 48000(-----) │

│ │ 10000 │ 10000

│ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│21610

< М <= 93900 │ 7

М │ 0,73 М │

19,61 М │ 5,6 М

│

├───────────────────┼──────────────────┼───────────────────┤ ├────────────────┤

│ │ М

0,2 │ М 0,63 │ │ М

0,2│

│93900

< М <= 113860│ 420000(-----)

│ 16720(-----) │ │336000(-----) │

│ │ 10000 │ 10000 │ │ 10000

│

├───────────────────┼──────────────────┼───────────────────┤

├────────────────┤

│ М > 113860 │ 6 М │ 0,68 М │ │ 4,8 М

│

│

│

│ Землевозы

с жесткой рамой - одновременные испытания ROPS и кузова │

│

│

│ При одновременном испытании ROPS и кузова

требования к усилию, энергии

│

│при боковом нагружении и

усилию при продольном

нагружении

должны │

│составлять

60% значений, вычисленных по формулам в случае испытаний только │

│ROPS или

только кузова. Боковая,

продольная или вертикальная нагрузки │

│на

ROPS и (или) на кузов не должны

прикладываться одновременно на обе │

│конструкции. Вертикальное нагружение

конструкций должно проводиться после │

│бокового и перед продольным нагружениями

(рисунки 11 и 12). │

├────────────────────────────────────────────────────────────────────────────────────────┤

│ ---------------------------------

│

│

<*> Поглощаемая

энергия, Дж, при продольном

нагружении

должна │

│превышать

1,4 М.

│

└────────────────────────────────────────────────────────────────────────────────────────┘

5.4. Установка

системы ROPS - рама машины на платформе испытательного стенда

5.4.1. ROPS

закрепляют на раме, как на реальной машине (использовать машину в сборе для

испытаний необязательно). Все съемные окна, панели, двери и другие ненесущие

элементы следует демонтировать, чтобы исключить их воздействие на результаты

испытаний.

5.4.2. Систему ROPS

- рама машины следует закрепить на платформе стенда так, чтобы при нагружении ROPS элементы крепления системы к платформе

стенда подвергались минимальной деформации. В процессе нагружения

система ROPS - рама машины не должна иметь дополнительной опоры на стенд, кроме

предусмотренных первоначальным креплением.

5.4.3. Во время

испытаний любые элементы подвески ходовой части машины должны быть надежно

заблокированы, чтобы исключить их воздействие на характер деформации

испытываемого образца при приложении усилия. Упругие элементы, используемые для

крепления ROPS к раме машины, работающие при их нагружении, должны быть смонтированы и задействованы в

испытаниях с самого начала.

5.4.4. К платформе

стенда раму машины крепят рядом с опорами переднего и заднего ведущих мостов.

При испытаниях обеих полурам шарнирно-сочлененных

машин шарнир должен быть заблокирован.

При

испытаниях одной полурамы, на которой установлено

ROPS, крепления помещают вблизи шарнира поворота и мест крепления моста. Для одноосных тягачей крепление помещают у ведущего моста. Гусеничные

машины должны закрепляться на платформе стенда за корпуса бортовых передач или

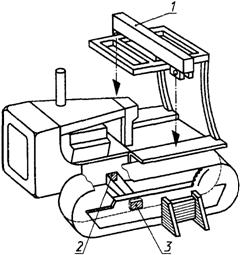

рамы гусеничных тележек (рисунки 6 - 12).

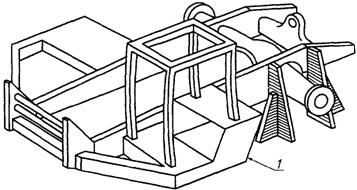

1 - рама не имеет

контакта с платформой стенда

Рисунок 6.

Закрепление на платформе стенда

одноосного тягача

Примечание.

Типичное, но необязательное расположение.

1 - рама не имеет

контакта с платформой стенда

Рисунок 7.

Закрепление на платформе

стенда гусеничного

трактора

Примечание.

Типичное, но необязательное расположение.

1 - рама не имеет

контакта с платформой стенда;

2 - все шарниры

должны быть заблокированы; 3 - ось моста

Рисунок 8.

Закрепление автогрейдера

с

шарнирно-сочлененной рамой

Примечания. 1. Угол

поворота полурам - 0°.

2. Типичное, но

необязательное расположение.

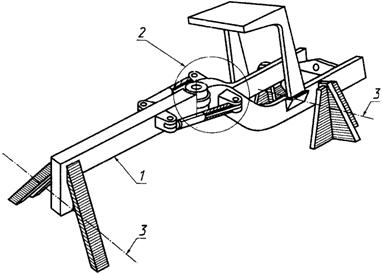

1 - ось моста

Рисунок 9.

Закрепление полурамы

шарнирно-сочлененной

машины

Примечание.

Типичное, но необязательное расположение.

1 - стрела (если

установлена)

должна быть

полностью опущена

Рисунок 10.

Закрепление погрузчика

с бортовым

поворотом

Примечание.

Типичное, но необязательное расположение.

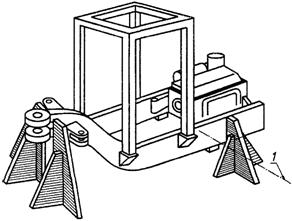

1 - рама не имеет

контакта с платформой стенда

Рисунок 11.

Закрепление рамы землевоза

при испытании ROPS

Примечание.

Типичное, но необязательное расположение.

1 - продольная

нагрузка на половине ширины;

2 - зона нагружения; 3 - ограничительные плоскости DLV

Рисунок 12.

Нагружение землевоза при

испытании кузова

6. Порядок

проведения нагрузочных испытаний

6.1. Общие

положения

6.1.1. Точки

приложения нагрузки должны быть определены и промаркированы на конструкции

перед приложением нагрузки.

6.1.2. Последовательность нагружений должна быть

следующей: сначала боковое, далее - вертикальное, а затем - продольное, за

исключением испытаний колесных промышленных тракторов, при которых нагружение должно проводиться в следующей

последовательности: сначала боковое, далее - продольное, а затем -

вертикальное.

6.1.3. При

проведении испытаний не допускается какой-либо ремонт деформированных деталей

ROPS в период нагружения или в перерывах между нагружениями.

6.1.4. Во время

испытаний допускается использовать приспособление, распределяющее нагрузку для

предотвращения преждевременного местного проникновения в защищаемую зону, но

оно не должно ограничивать поворот ROPS.

6.2.

Боковое нагружение

6.2.1.

Длина устройства распределения нагрузки не должна превышать 80% длины L.

6.2.2. Для консольных ROPS точка приложения нагрузки должна находиться

на линии верхней боковой поперечной балки.

6.2.3. Для

одно- или двустоечной

конструкции ROPS первичная нагрузка должна проходить по длине L между

вертикальными проекциями передней и задней плоскостей DLV. Нагрузку прилагают

на расстоянии не менее 1/3L от стоек конструкции ROPS. Если отметка,

соответствующая размеру 1/3L, расположена между вертикальной проекцией DLV и

ROPS, то точка приложения нагрузки должна находиться в пределах вертикальной

проекции DLV (рисунок 3).

6.2.4. Для

конструкции ROPS, имеющей более двух стоек, точка приложения нагрузки должна

быть расположена между вертикальными проекциями внешних плоскостей, удаленных

на 80 мм от передней и задней ограничивающих плоскостей DLV (рисунок 4).

6.2.5. Если сиденье

оператора смещено относительно продольной оси машины, то нагрузку следует

прилагать к ближайшей к сиденью стороне конструкции ROPS. Если

сиденье оператора установлено на продольной оси машины, a ROPS смонтировано

так, что при правостороннем и левостороннем нагружении

получают различные зависимости между усилием и деформацией, то выбор стороны нагружения должен соответствовать наиболее тяжелым условиям

работы системы ROPS - рама машины.

6.2.6. Исходное

направление приложения нагрузки должно быть горизонтальным и перпендикулярным к

вертикальной плоскости, проходящей через продольную ось машины. При

продолжительном действии нагрузки допускается изменение направления приложения

нагрузки, вызванное деформацией системы ROPS - рама машины.

6.2.7.

Скорость приложения нагрузки должна быть такой, чтобы ее можно было считать

статической, то есть быть не более 5 мм/с. Когда деформация в точке приложения нагрузки достигнет 15 мм,

значения усилий должны быть зарегистрированы. Нагружение

продолжают до тех пор, пока не достигнут требуемого уровня энергии (рисунок 13,

формула вычисления энергии U). При вычислении значений энергии используют

значения деформации ROPS по линии действия усилия. При измерениях деформации,

используемых для расчета поглощаемой энергии, не следует учитывать деформацию

опорных элементов нагрузочных устройств.

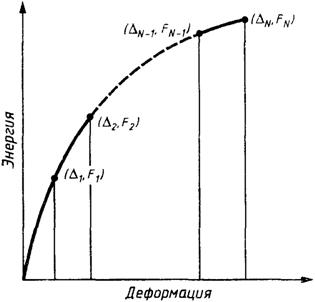

![]()

Рисунок 13. Кривая

зависимости деформации

от прилагаемой

нагрузки

6.3.

Вертикальное нагружение

6.3.1. При

испытании всех типов машин вертикальную нагрузку прилагают в верхней части ROPS

после снятия боковой нагрузки, за исключением колесных промышленных тракторов,

при испытаниях которых к защитным устройствам прилагают сначала продольную

нагрузку, а затем вертикальную.

6.3.2. Для консольных ROPS вертикальную нагрузку прилагают в той же

плоскости, что и боковую нагрузку по 6.2.2. Для других одно-

или двустоечных конструкций ROPS точка приложения

вертикальной нагрузки не должна быть ближе к стойкам ROPS, чем точка приложения

боковой нагрузки по 6.2.3.

6.3.3. Пример

типичного приложения вертикальной нагрузки приведен на рисунке 14.

1 - балка для вертикального нагружения;

2 - заблокировано

для предотвращения перемещения;

3 - блокировка

противолежащих траков гусениц

Рисунок 14. Пример вертикального нагружения

6.3.4. Скорость нагружения должна быть такой, чтобы нагружение

могло считаться статическим (6.2.7). Нагружение ROPS

продолжают до достижения требуемого усилия. Конструкция должна выдерживать

усилие в течение 5 мин или до момента начала первой любой деформации.

6.4.

Продольное нагружение

6.4.1. При

испытаниях всех типов машин после снятия вертикальной нагрузки конструкцию ROPS

подвергают продольному нагружению,

за исключением колесных промышленных тракторов, последовательность нагружения которых указана в 6.4.4.

6.4.2. Продольную

нагрузку прикладывают к ROPS в деформированном месте вблизи первоначально

установленной точки, к которой прилагались боковая (и вертикальная) нагрузки до

достижения остаточной деформации конструкции. Первоначально установленная точка

должна находиться на распределителе нагрузки.

Устройство

распределения нагрузки может перекрывать ширину ROPS в случаях, когда

отсутствуют задние (передние) поперечины. Во всех других случаях устройство

должно быть по длине не более 80% ширины W устройства ROPS (рисунок 5).

6.4.3. При

испытаниях всех типов машин, кроме колесных промышленных тракторов, продольную

нагрузку прикладывают к верхним конструктивным элементам ROPS, вдоль его

продольной оси. При испытаниях колесных промышленных тракторов продольную

(заднюю) нагрузку прикладывают на расстоянии 1/4 ширины W ROPS от задней

стойки.

6.4.4. Продольное нагружение ROPS

колесных промышленных тракторов проводится до опрокидывания трактора назад.

Порядок проведения нагружений этих типов машин указан

в 6.2.1. Требования к количеству поглощаемой энергии указаны в 6.2.7 и разделе

8.

6.4.5. Для всех

типов машин, кроме колесных промышленных тракторов, направление нагружения (переднее или заднее) должно быть выбрано в

месте, где к конструкции системы ROPS - машина предъявляются наиболее жесткие

требования. Начальное направление нагружения должно

быть горизонтальным и параллельным центральной продольной оси машины. При

определении направления приложения продольной нагрузки необходимо принимать во

внимание следующие дополнительные факторы:

а) устройство ROPS,

расположенное над DLV, должно в результате приложения продольной нагрузки

смещаться на расстояние, обеспечивающее защиту оператора от сдавливания при

аварии;

б) наличие

конструктивных элементов машины, которые могут препятствовать продольному

отклонению ROPS или ограничивать возможность приложения продольных нагрузок;

в) характерные

особенности машины, которые указывают на возможность продольного опрокидывания

или заноса, при переворачивании машины вокруг продольной оси во время реального

опрокидывания.

6.4.6. Скорость нагружения должна быть такой, чтобы нагружение

считалось статическим (6.2.7). Нагружение ROPS должно

продолжаться до достижения требуемых усилий.

7. Требования, предъявляемые к температуре и материалам

7.1. При приложении

статической нагрузки температура всех элементов испытываемой конструкции должна

быть ниже минус 18 °С. Материалы, используемые при испытаниях, должны иметь

документы, подтверждающие их прочностные характеристики.

Испытания могут быть

проведены при более высокой температуре, если все элементы конструкции ROPS

изготовлены из материалов с механическими свойствами, указанными в 7.2 - 7.4.

7.2. Болты,

используемые для крепления, должны иметь класс прочности 8.8, 9.8 или 10.9 по

ГОСТ 1759.4, а гайки - класс прочности 8 или 10 по ГОСТ 1759.5.

7.3. Конструктивные

элементы ROPS и крепления, при помощи которых закрепляют ROPS на раме машины,

должны быть изготовлены из сталей, образцы которых, имеющие один из размеров,

приведенных в таблице 2, выдерживают соответствующую этому размеру нагрузку при

испытаниях по методу Шарпи с V-образным надрезом (CVN) (ИСО 148) при

температурах, указанных в таблице 2.

Таблица 2

по методу Шарпи для

образцов с V-образным надрезом

┌──────────────────────┬─────────────────────────────────────────┐

│ Размер образца, мм │Поглощаемая энергия, Дж, при

температуре │

│

├────────────────────┬────────────────────┤

│ │ минус 30 °С │

минус 20 °С │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 х 10 <*> │ 11 │ 27,5 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 9 │ 10 │ 25 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 8 │ 9,5 │ 24 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 7,5 <*> │ 9,5 │ 24 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 7 │ 9 │ 22,5 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 6,7 │ 8,5 │ 21 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 6 │ 8 │ 20 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 5 <*> │ 7,5 │ 19 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 4 │ 7 │ 17,5 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 3,3 │ 6 │ 15 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 x 3 │ 6 │ 15 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 10 х 2,5 <*> │ 5,5 │ 14 │

├──────────────────────┴────────────────────┴────────────────────┤

│ -------------------------------- │

│

<*> Предпочтительные размеры образца. │

│

│

│ Примечание. Материал

разрешается к применению

для│

│изготовления

ROPS, если образец с размером, не менее указанного│

│в

таблице, выдержал при испытании соответствующую этому размеру│

│нагрузку.

Однако при выборе материала следует учитывать и другие│

│факторы, влияющие

на ударную вязкость:

предел текучести,│

│структуру

и свариваемость материала.

│

└────────────────────────────────────────────────────────────────┘

Примечание.

Испытания по методу Шарпи являются начальным контролем качества. Указанная в

таблице 2 температура не характеризует условия эксплуатации.

Образцы

следует вырезать параллельно продольной оси прокатного профиля при

использовании полосового проката трубчатого или фасонного сечений до гибки или

сварки перед использованием в ROPS. Образцы,

вырезаемые из трубчатого проката, должны быть взяты из середины наибольшей по

размеру боковой стороны и не должны иметь сварных швов (ИСО 148). Чтобы

гарантировать целостность конструкции ROPS при низких температурах, материал

для ее изготовления выбирают, исходя из условия необходимости уделения особого внимания плотности и ударной вязкости,

например способности противостоять хрупкому

разрушению.

7.4.

Стальные элементы с толщиной менее 2,5 мм и содержанием углерода до 0,20%

должны соответствовать требованиям испытаний по методу Шарпи.

8.1. Установленное значение

усилия при боковом нагружении

и энергия, поглощаемая системой при боковом нагружении,

вертикальная несущая способность и усилие при продольном нагружении

должны соответствовать или превышать свое значение при испытаниях каждого

представляемого образца. Формулы для определения этих значений приведены в

таблице 1.

8.2. Требования к

значению усилия и количеству поглощаемой энергии при боковом

нагружении не должны проверяться одновременно. Если

усилие достигло своего расчетного значения раньше, чем энергия, то допускается

его снизить, однако усилие должно достигнуть требуемого уровня после того, как

энергия достигнет или превысит расчетное значение.

8.3. Во время бокового, вертикального или продольного нагружений

ни один элемент ROPS не должен проникать в DLV.

8.4. Во время

бокового нагружения боковая имитируемая плоскость

грунта (LSGP) не должна проникать в DLV, за исключением требований, оговоренных

в 8.6 (см. рисунок 1).

8.5. При испытаниях

консольных ROPS, при приложении вертикальной нагрузки вертикальная имитируемая

поверхность грунта (VSGP) не должна нарушать DLV (см. рисунок 2).

8.6. При

боковом нагружении со стороны, где установлено

сиденье оператора (вне продольной оси машины), или при продольном нагружении по направлению к ограждению оператора ROPS может

отклоняться под действием прикладываемой нагрузки, при этом допускается поворот

верхней части DLV на 15° вперед вокруг установочной оси LA согласно ГОСТ Р ИСО 3164, для предотвращения проникновения элементов ROPS

(или, в случае бокового нагружения, - LSGP). Поворот

DLV вперед не должен превышать угол 15°. Если мешают какие-либо элементы машины

или средства управления, то данный угол должен быть уменьшен (рисунок 15).

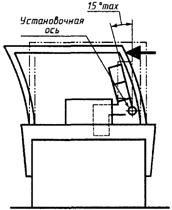

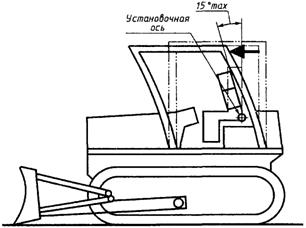

а)

б)

а) Боковая нагрузка

на каток с поперечно

установленным

сиденьем

б) Поперечная

нагрузка на гусеничный трактор

Рисунок 15.

Допускаемое вращение верхней части DLV

относительно установочной

оси

8.7. Если

продольную нагрузку прикладывают в направлении, противоположном указанному в

8.6 (например в направлении ограждения оператора. В этом случае ROPS будет отклоняться в направлении, противоположном

к приложению нагрузки), то вращение DLV не допускается.

8.8. При

повреждении рамы машины или монтажных элементов ROPS не должно отделяться от

рамы.

9.

Маркировка ROPS

На ROPS, соответствующих требованиям настоящего стандарта, должна

быть нанесена маркировка в соответствии с 9.1 и 9.2.

Примечание.

Сведения о ROPS могут быть включены в заводскую табличку.

9.1.

Требования к заводской табличке

9.1.1. Табличка

должна быть постоянно закреплена на ROPS и его внешний вид должен сохраняться в

течение всего срока службы машины.

9.1.2. Табличка

должна быть расположена так, чтобы ее можно было легко прочитать, и быть

защищена от воздействия неблагоприятных климатических факторов.

Табличка должна

содержать следующую информацию:

наименование и адрес

предприятия-изготовителя ROPS;

идентификационный

номер ROPS (если имеется);

марку машины

(механизма), модели или серийный номер изделия, для которых предназначено ROPS;

максимальную массу

машины М, при которой конструкция ROPS соответствует техническим требованиям

настоящего стандарта;

номер настоящего

стандарта;

другую необходимую

информацию (например срок установки, ремонта или

замены ROPS).

10. Оформление результатов испытаний

Результаты

испытаний должны быть оформлены в виде протокола, оформленного в соответствии с

Приложением А.

Приложение А

(рекомендуемое)

А.1. Опознавательные данные

А.1.1. Машина

Тип _______________________________________________________________________

Предприятие-изготовитель __________________________________________________

Модель ____________________________________________________________________

Серийный номер ____________________________________________________________

Номер рамы машины по каталогу составных частей ____________________________

А.1.2. ROPS

Изготовитель ______________________________________________________________

Модель ____________________________________________________________________

Серийный номер ____________________________________________________________

Номер ROPS по каталогу составных частей ___________________________________

А.2. Информация предприятия-изготовителя

Максимальная рекомендуемая масса, кг ______________________________________

Положение DLV _____________________________________________________________

А.3. Параметры

Боковая нагрузка, Н _______________________________________________________

Боковая энергия, Дж _______________________________________________________

Вертикальная нагрузка, Н __________________________________________________

Продольная нагрузка, Н ____________________________________________________

Продольная энергия (только для колесных промышленных тракторов), Дж _______

___________________________________________________________________________

А.4. Результаты испытаний

Следующие уровни нагрузки и энергии были достигнуты или превышены без

проникновения в DLV конструктивных элементов ROPS или имитируемых

поверхностей грунта _______________________________________________________

А.4.1. Боковая нагрузка

Максимальное достигнутое усилие после достижения или превышения

соответствующего значения поглощаемой энергии, Н __________________________

Достигнутая поглощаемая энергия, Дж _______________________________________

А.4.2. Вертикальная нагрузка

Максимальное достигнутое усилие, Н ________________________________________

А.4.3. Продольная нагрузка

Максимальное достигнутое усилие, Н ________________________________________

Для колесных промышленных тракторов:

Максимальное достигнутое усилие после достижения или превышения

соответствующего значения поглощаемой энергии, Н __________________________

Достигнутая поглощаемая энергия, Дж _______________________________________

А.4.4. Температура и материал

А.4.4.1. Испытание ROPS и элементов рамы машины были проведены при

температуре, °С ___________________________________________________________

(Результаты испытаний принимаются во внимание, если температура ниже

минус 18°С)

Испытания на удар по методу Шарпи V-образного надреза металлических

элементов ROPS были проведены на образце с размерами, мм х мм _____________

___________________________________________________________________________

Поглощенная энергия, Дж ___________________________________________________

Класс прочности гайки _____________________________________________________

Класс прочности болта _____________________________________________________

А.5. Заключение

Минимальные технические требования ГОСТ Р ИСО 3471-99 подтверждены для

машин с максимальной массой, кг ___________________________________________

Дата проведения испытаний _________________________________________________

Наименование и адрес организации, проводившей испытания ___________________

Инженер-испытатель ________________________________________________________

Дата составления протокола ________________________________________________

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026