Утвержден введен в действие

Постановлением

Госстроя РФ

от 24 декабря 1999

г. N 89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ И ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕРМИЧЕСКОГО

СОПРОТИВЛЕНИЯ ПРИ СТАЦИОНАРНОМ ТЕПЛОВОМ РЕЖИМЕ

BUILDING MATERIALS AND PRODUCTS

Method of determination of

steady-state thermal

conductivity and thermal

resistance

ГОСТ 7076-99

Группа Ж19

ОКС 27.220;

ОКСТУ 5709

Предисловие

1. Разработан Научно-исследовательским институтом строительной

физики (НИИСФ) Российской Федерации.

Внесен Госстроем России.

2. Принят

Межгосударственной научно-технической комиссией по стандартизации, техническому

нормированию и сертификации в строительстве (МНТКС) 20 мая 1999 г.

За принятие

проголосовали

┌───────────────────────┬────────────────────────────────────────┐

│ Наименование │

Наименование органа государственного │

│ государства │ управления строительством │

├───────────────────────┼────────────────────────────────────────┤

│Республика

Армения │Министерство

градостроительства │

│ │Республики

Армения │

│Республика

Казахстан │Комитет по делам

строительства │

│ │Министерства

энергетики, индустрии и │

│ │торговли

Республики Казахстан │

│Кыргызская

Республика │Государственная

инспекция по архитектуре│

│ │и строительству

при Правительстве │

│ │Кыргызской

Республики │

│Республика

Молдова │Министерство развития

территорий, │

│ │строительства и

коммунального хозяйства │

│ │Республики

Молдова │

│Российская

Федерация │Госстрой России │

│Республика

Таджикистан │Комитет по делам архитектуры и │

│ │строительства

Республики Таджикистан │

│Республика

Узбекистан │Государственный

Комитет по архитектуре и│

│ │строительству

Республики Узбекистан │

│Украина │Государственный Комитет

строительства, │

│ │архитектуры и

жилищной политики Украины │

└───────────────────────┴────────────────────────────────────────┘

3. Взамен ГОСТ

7076-87.

4. Введен в

действие с 1 апреля 2000 г. в качестве государственного стандарта Российской

Федерации постановлением Госстроя России от 24 декабря 1999 г. N 89.

Введение

Настоящий стандарт

гармонизирован со стандартами ИСО 7345:1987 [1] и ИСО 9251:1987 [2] в части

терминологии и соответствует основным положениям ИСО 8301:1991 [3], ИСО

8302:1991 [4], устанавливающих методы определения термического сопротивления и

эффективной теплопроводности с помощью прибора, оснащенного тепломером, и

прибора с горячей охранной зоной.

В соответствии со

стандартами ИСО в настоящем стандарте установлены требования к образцам,

прибору и его градуировке, приняты две основные схемы испытания: асимметричная

(с одним тепломером) и симметричная (с двумя тепломерами).

1. Область

применения

Настоящий стандарт

распространяется на строительные материалы и изделия, а также на материалы и

изделия, предназначенные для тепловой изоляции промышленного оборудования и

трубопроводов, и устанавливает метод определения их эффективной

теплопроводности и термического сопротивления при средней температуре образца от минус 40 до +200 °C.

Стандарт не

распространяется на материалы и изделия с теплопроводностью более 1,5 Вт/(м x

К).

2.

Нормативные ссылки

В настоящем

стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89.

Штангенциркули. Технические условия

ГОСТ 427-75.

Линейки измерительные металлические. Технические условия

ГОСТ 17177-94.

Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 24104-88. Весы

лабораторные общего назначения и образцовые. Общие технические условия.

3.

Определения и обозначения

3.1. В настоящем

стандарте применяют следующие термины с соответствующими определениями.

Тепловой поток -

количество теплоты, проходящее через образец в единицу времени.

Плотность теплового

потока - тепловой поток, проходящий через единицу площади.

Стационарный

тепловой режим - режим, при котором все рассматриваемые теплофизические параметры

не меняются со временем.

Термическое

сопротивление образца - отношение разности температур лицевых граней образца к

плотности теплового потока в условиях стационарного теплового режима.

Средняя температура

образца - среднеарифметическое значение температур, измеренных на лицевых

гранях образца.

Эффективная

теплопроводность ![]() материала (соответствует термину

"коэффициент теплопроводности", принятому в действующих нормах по

строительной теплотехнике) - отношение толщины испытываемого образца материала

d к его термическому сопротивлению R.

материала (соответствует термину

"коэффициент теплопроводности", принятому в действующих нормах по

строительной теплотехнике) - отношение толщины испытываемого образца материала

d к его термическому сопротивлению R.

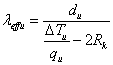

![]() . (1)

. (1)

3.2 Обозначения

величин и единицы измерения приведены в таблице 1.

Таблица 1

|

Обозначение |

Величина |

Единица

|

|

лямбда |

Эффективная

теплопроводность |

Вт/(м x К) |

|

R

|

Термическое

сопротивление |

м2

x К/Вт |

|

d

|

Толщина

образца до испытания |

м |

|

R , R

|

Термические

сопротивления |

м2

x К/Вт |

|

Дельта

T , |

Разность

температур лицевых граней |

К

|

|

e , e

|

Выходные

сигналы тепломера прибора |

мВ

|

|

f , f

|

Градуировочные коэффициенты |

Вт/(мВ

x м2) |

|

d

|

Толщина

образца в процессе испытания |

м |

|

R

|

Термическое

сопротивление |

м2

x К/Вт |

|

m

|

Относительное

изменение массы |

-

|

|

m

|

Относительное

изменение массы |

-

|

|

M

|

Масса

образца при его получении от |

кг |

|

M

|

Масса

образца после сушки |

кг |

|

M

|

Масса

образца после испытания |

кг |

|

Дельта

T |

Разность

температур лицевых граней |

К

|

|

Т |

Средняя

температура испытываемого |

К

|

|

Т

|

Температура

горячей лицевой грани |

К

|

|

Т

|

Температура

холодной лицевой грани |

К

|

|

f

|

Значение

градуировочного |

Вт/(мВ

x м2) |

|

e

|

Выходной

сигнал тепломера прибора |

мВ

|

|

R

|

Термическое

сопротивление между |

м2

x К/Вт |

|

лямбда |

Эффективная

теплопроводность |

Вт/(м x К) |

|

R

|

Термическое

сопротивление листового |

м2

x К/Вт |

|

f', f" |

Значения

градуировочного |

Вт/(мВ

x м2) |

|

e', e" |

Выходной

сигнал первого и второго |

мВ

|

|

q

|

Плотность

стационарного теплового |

Вт/м2 |

|

A

|

Площадь

зоны измерения |

м2 |

|

Ф

|

Электрическая

мощность, подаваемая |

Вт |

4. Общие

положения

4.1. Сущность

метода заключается в создании стационарного теплового потока, проходящего через

плоский образец определенной толщины и направленного перпендикулярно к лицевым

(наибольшим) граням образца, измерении плотности этого теплового потока,

температуры противоположных лицевых граней и толщины образца.

4.2. Число

образцов, необходимое для определения эффективной теплопроводности или

термического сопротивления, и порядок отбора образцов должны быть указаны в

стандарте на конкретный материал или изделие. Если в стандарте на конкретный

материал или изделие не указано число образцов, подлежащих испытанию,

эффективную теплопроводность или термическое сопротивление определяют на пяти

образцах.

4.3. Температура и

относительная влажность воздуха помещения, в котором проводят испытания, должны

быть соответственно (295 +/- 5) К и (50 +/- 10)%.

5. Средства

измерения

Для проведения

испытания применяют:

прибор для

измерения эффективной теплопроводности и термического сопротивления,

аттестованный в установленном порядке и удовлетворяющий требованиям,

приведенным в Приложении А;

прибор для

определения плотности волокнистых материалов по ГОСТ 17177;

прибор для

определения толщины плоских волокнистых изделий по ГОСТ 17177;

электрошкаф сушильный, верхний предел нагрева которого не менее 383 К, предел допустимой погрешности задания и автоматического

регулирования температуры - 5 К;

штангенциркуль по

ГОСТ 166:

- для измерения

наружных и внутренних размеров с диапазоном измерения 0 - 125 мм, значением

отсчета по нониусу - 0,05 мм, пределом допускаемой погрешности - 0,05 мм;

- для измерения

наружных размеров с диапазоном измерения 0 - 500 мм, значением отсчета по

нониусу - 0,1 мм, пределом допускаемой погрешности - 0,1 мм;

линейка

металлическая измерительная по ГОСТ 427 с верхним пределом измерения 1000 мм,

пределом допускаемого отклонения от номинальных значений длины шкалы и

расстояний между любым штрихом и началом или концом шкалы - 0,2 мм;

весы лабораторные

общего назначения по ГОСТ 24104:

- с наибольшим

пределом взвешивания 5 кг, ценой деления - 100 мг, среднее квадратичное отклонение

показаний весов - не более 50,0 мг, погрешность от неравноплечности

коромысла - не более 250,0 мг, предел допустимой погрешности - 375 мг;

- с наибольшим

пределом взвешивания 20 кг, ценой деления - 500 мг, среднее квадратичное

отклонение показаний весов - не более 150,0 мг, погрешность от неравноплечности коромысла - не более 750,0 мг, предел

допустимой погрешности - 1500 мг.

Допускается

применение других средств измерения с метрологическими характеристиками и

оборудования с техническими характеристиками не хуже указанных в настоящем

стандарте.

6.

Подготовка к испытанию

6.1. Изготавливают

образец в виде прямоугольного параллелепипеда, наибольшие (лицевые) грани

которого имеют форму квадрата со стороной, равной стороне рабочих поверхностей

плит прибора. Если рабочие поверхности плит прибора имеют форму круга, то

наибольшие грани образца также должны иметь форму круга, диаметр которого равен

диаметру рабочих поверхностей плит прибора (Приложение А,

п. А.2.1).

6.2. Толщина

испытываемого образца должна быть меньше длины ребра лицевой грани или диаметра

не менее чем в пять раз.

6.3. Грани образца,

контактирующие с рабочими поверхностями плит прибора, должны быть плоскими и

параллельными. Отклонение лицевых граней жесткого образца от параллельности не

должно быть более 0,5 мм.

Жесткие образцы,

имеющие разнотолщинность и отклонения от

плоскостности, шлифуют.

6.4. Толщину

образца-параллелепипеда измеряют штангенциркулем с погрешностью не более 0,1 мм

в четырех углах на расстоянии (50,0 +/- 5,0) мм от вершины угла и посередине

каждой стороны.

Толщину

образца-диска измеряют штангенциркулем с погрешностью не более 0,1 мм по

образующим, расположенным в четырех взаимно перпендикулярных плоскостях,

проходящих через вертикальную ось.

За толщину образца

принимают среднеарифметическое значение результатов всех измерений.

6.5. Длину и ширину

образца в плане измеряют линейкой с погрешностью не более 0,5 мм.

6.6. Правильность

геометрической формы и размеры образца теплоизоляционного материала определяют

по ГОСТ 17177.

6.7. Средний размер

включений (гранулы заполнителя, крупные поры и т.п.), отличных по своим

теплофизическим показателям от основного образца, должен составлять не более

0,1 толщины образца.

Допускается

испытание образца, имеющего неоднородные включения, средний размер которых

превышает 0,1 его толщины. В протоколе испытания должен быть указан средний

размер включений.

6.8. Определяют

массу образца ![]() при его получении от изготовителя.

при его получении от изготовителя.

6.9. Образец

высушивают до постоянной массы при температуре, указанной в нормативном

документе на материал или изделие. Образец считают высушенным до постоянной

массы, если потеря его массы после очередного высушивания в течение 0,5 ч не

превышает 0,1%. По окончании сушки определяют массу образца ![]() и его плотность

и его плотность ![]() , после чего образец

немедленно помещают либо в прибор для определения его термического

сопротивления, либо в герметичный сосуд.

, после чего образец

немедленно помещают либо в прибор для определения его термического

сопротивления, либо в герметичный сосуд.

Допускается

испытание влажного образца при температуре холодной лицевой грани более 273 К и перепаде температуры не более 2 К на 1 см толщины

образца.

6.10. Образец

высушенного насыпного материала должен быть помещен в ящик, дно и крышка

которого изготовлены из тонкого листового материала.

Длина и ширина ящика должны быть равны соответствующим размерам рабочих

поверхностей плит прибора, глубина - толщине испытываемого образца. Толщина

образца насыпного материала должна быть не менее чем в 10 раз больше среднего

размера гранул, зерен и чешуек, из которых состоит этот материал.

Относительная

полусферическая излучательная способность

поверхностей дна и крышки ящика должна быть более 0,8 при тех температурах,

которые эти поверхности имеют в процессе испытания.

Термическое

сопротивление ![]() листового материала, из которого изготавливают

дно и крышку ящика, должно быть известно.

листового материала, из которого изготавливают

дно и крышку ящика, должно быть известно.

6.11. Пробу

насыпного материала делят на четыре равные части, которые поочередно насыпают в

ящик, уплотняя каждую часть так, чтобы она заняла соответствующую ей часть

внутреннего объема ящика. Ящик закрывают крышкой. Крышку прикрепляют к боковым

стенкам ящика.

6.12. Взвешивают

ящик с образцом насыпного материала. По определенному значению массы ящика с

образцом и предварительно определенным значениям внутреннего объема и массы

пустого ящика вычисляют плотность образца насыпного материала.

6.13. Погрешность

определения массы и размера образцов не должна быть более 0,5%.

7.1. Испытания

должны проводиться на предварительно градуированном приборе. Порядок и

периодичность градуировки приведены в Приложении Б.

7.2. Подлежащий

испытанию образец помещают в прибор. Расположение образца - горизонтальное или

вертикальное. При горизонтальном расположении образца направление теплового

потока сверху вниз.

В процессе

испытания разность температур лицевых граней образца ![]() должна составлять 10 - 30 К. Средняя

температура образца при испытании должна быть указана в нормативном документе

на конкретный вид материала или изделия.

должна составлять 10 - 30 К. Средняя

температура образца при испытании должна быть указана в нормативном документе

на конкретный вид материала или изделия.

7.3. Устанавливают

заданные значения температур рабочих поверхностей плит прибора и

последовательно через каждые 300 с проводят измерения:

сигналов тепломера ![]() и датчиков температур лицевых граней образца,

если плотность теплового потока через испытываемый образец измеряют при помощи

тепломера;

и датчиков температур лицевых граней образца,

если плотность теплового потока через испытываемый образец измеряют при помощи

тепломера;

мощности,

подаваемой на нагреватель зоны измерения горячей плиты прибора, и сигналов

датчиков температур лицевых граней образца, если плотность теплового потока

через испытываемый образец определяют путем измерения электрической мощности,

подаваемой на нагреватель зоны измерения горячей плиты прибора.

7.4. Тепловой поток

через испытываемый образец считают установившимся (стационарным), если значения

термического сопротивления образца, вычисленные по результатам пяти

последовательных измерений сигналов датчиков температур и плотности теплового

потока, отличаются друг от друга менее чем на 1%, при этом эти величины не

возрастают и не убывают монотонно.

7.5. После

достижения стационарного теплового режима измеряют толщину помещенного в прибор

образца ![]() штангенциркулем с погрешностью не более 0,5%.

штангенциркулем с погрешностью не более 0,5%.

7.6. После

окончания испытания определяют массу образца ![]() .

.

8.

Обработка результатов испытания

8.1. Вычисляют

относительное изменение массы образца вследствие его сушки ![]() и в процессе испытания

и в процессе испытания ![]() и плотность образца

и плотность образца ![]() по формулам:

по формулам:

![]() , (2)

, (2)

![]() , (3)

, (3)

![]() . (4)

. (4)

Объем испытываемого

образца ![]() вычисляют по результатам измерения его длины и

ширины после окончания испытания, а толщины - в процессе испытания.

вычисляют по результатам измерения его длины и

ширины после окончания испытания, а толщины - в процессе испытания.

8.2. Вычисляют

разность температур лицевых граней ![]() и среднюю температуру испытываемого образца

и среднюю температуру испытываемого образца ![]() по формулам:

по формулам:

![]() , (5)

, (5)

![]() . (6)

. (6)

8.3. При вычислении

теплофизических показателей образца и плотности стационарного теплового потока

в расчетные формулы подставляют среднеарифметические значения результатов пяти измерений сигналов датчиков разности температур

и сигнала тепломера или электрической мощности, выполненных после установления

стационарного теплового потока через испытываемый образец.

8.4. При проведении

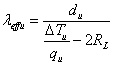

испытания на приборе, собранном по асимметричной схеме, термическое

сопротивление образца ![]() вычисляют по формуле

вычисляют по формуле

![]() , (7)

, (7)

где ![]() принимают равным 0,005 м2 x

К/Вт, а для теплоизоляционных материалов и изделий - нулю.

принимают равным 0,005 м2 x

К/Вт, а для теплоизоляционных материалов и изделий - нулю.

8.5. Эффективную

теплопроводность материала образца ![]() вычисляют по формуле

вычисляют по формуле

. (8)

. (8)

8.6. Термическое

сопротивление ![]() и эффективную теплопроводность

и эффективную теплопроводность ![]() образца насыпного материала вычисляют по

формулам:

образца насыпного материала вычисляют по

формулам:

![]() , (9)

, (9)

. (10)

. (10)

8.7. Плотность

стационарного теплового потока ![]() через образец, испытываемый на приборе,

собранном по асимметричной и симметричной схемам, вычисляют соответственно по

формулам:

через образец, испытываемый на приборе,

собранном по асимметричной и симметричной схемам, вычисляют соответственно по

формулам:

![]() , (11)

, (11)

![]() . (12)

. (12)

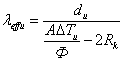

8.8. При проведении

испытания на приборе с горячей охранной зоной, в котором плотность теплового

потока определяют путем измерения электрической мощности, подаваемой на

нагреватель зоны измерения горячей плиты прибора, термическое сопротивление,

эффективную теплопроводность и плотность стационарного теплового потока через

образец вычисляют по формулам:

![]() , (13)

, (13)

, (14)

, (14)

![]() . (15)

. (15)

При испытании

насыпных материалов в формулы (13) и (14) вместо ![]() подставляют значение

подставляют значение ![]() .

.

8.9. За результат

испытания принимают среднеарифметические значения термического сопротивления и

эффективной теплопроводности всех испытанных образцов.

9. Протокол

испытания

В протоколе

испытания должны быть приведены следующие сведения:

- наименование

материала или изделия;

- обозначение и

наименование нормативного документа, по которому изготовлен материал или

изделие;

-

предприятие-изготовитель;

- номер партии;

- дата

изготовления;

- общее число

испытанных образцов;

- тип прибора, на

котором проведено испытание;

- положение

испытываемых образцов (горизонтальное, вертикальное);

- методика

изготовления образцов насыпного материала с указанием термического

сопротивления дна и крышки ящика, в котором испытывались образцы;

- размеры каждого

образца;

- толщина каждого

образца перед началом испытания и в процессе испытания с указанием, проводилось

ли испытание при фиксированном давлении на образец или при фиксированной

толщине образца;

- фиксированное

давление (если оно было фиксировано);

- средний размер

неоднородных включений в образцах (если они есть);

- методика сушки

образцов;

- относительное

изменение массы каждого образца вследствие его сушки;

- влажность каждого

образца до начала и после окончания испытания;

- плотность каждого

образца в процессе испытания;

- относительное

изменение массы каждого образца, произошедшее в процессе испытания;

- температура

горячей и холодной лицевых граней каждого образца;

- разность

температур горячей и холодной лицевых граней каждого образца;

- средняя

температура каждого образца;

- плотность

теплового потока через каждый образец после установления стационарного

теплового режима;

- термическое

сопротивление каждого образца;

- эффективная

теплопроводность материала каждого образца;

-

среднеарифметическое значение термического сопротивления всех испытанных

образцов;

-

среднеарифметическое значение эффективной теплопроводности всех испытанных

образцов;

- направление

теплового потока;

- дата испытания;

- дата последней

градуировки прибора (если испытание проведено на оснащенном тепломером

приборе);

- для стандартных

образцов, использованных при градуировке прибора, должно быть указано: тип,

термическое сопротивление, дата поверки, срок действия поверки, организация,

проводившая поверку;

- оценка

погрешности измерения термического сопротивления или эффективной

теплопроводности;

- заявление о

полном соответствии или частичном несоответствии процедуры испытания

требованиям настоящего стандарта. Если при проведении испытания были допущены

отклонения от требований настоящего стандарта, то они должны быть указаны в

протоколе испытания.

10.

Погрешность определения эффективной

теплопроводности и

термического сопротивления

Относительная

погрешность определения эффективной теплопроводности и термического

сопротивления по данному методу не превышает +/- 3%, если испытание проведено в

полном соответствии с требованиями настоящего стандарта.

Приложение А

(обязательное)

ТРЕБОВАНИЯ

К ПРИБОРАМ ДЛЯ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОЙ

ТЕПЛОПРОВОДНОСТИ И

ТЕРМИЧЕСКОГО СОПРОТИВЛЕНИЯ

ПРИ СТАЦИОНАРНОМ

ТЕПЛОВОМ РЕЖИМЕ

А.1. Схемы

прибора

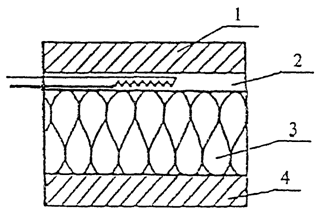

Для измерения

эффективной теплопроводности и термического сопротивления при стационарном

тепловом режиме применяют приборы:

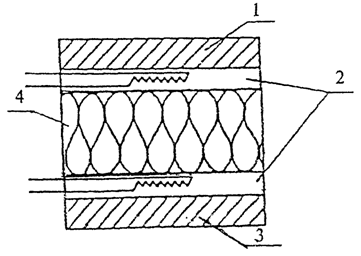

- собранные по асимметричной схеме, оснащенные одним

тепломером, который расположен между испытываемым образцом и холодной плитой прибора

или между образцом и горячей плитой прибора (рисунок А.1);

1 - нагреватель; 2

- тепломер;

3 - испытываемый

образец; 4 - холодильник

Рисунок А.1. Схема

прибора с одним тепломером

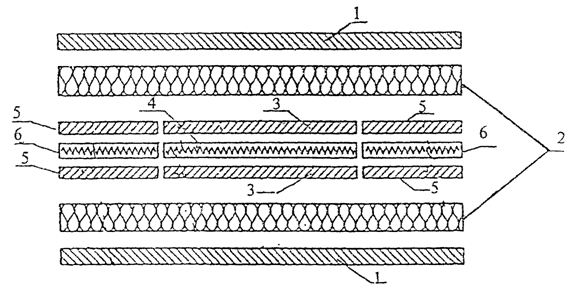

- собранные по симметричной схеме, оснащенные двумя

тепломерами, один из которых расположен между испытываемым образцом и холодной

плитой прибора, а второй - между образцом и горячей плитой прибора (рисунок

А.2);

1 - нагреватель; 2

- тепломеры;

3 - холодильник; 4

- испытываемый образец

Рисунок А.2. Схема

прибора с двумя тепломерами

- прибор, в котором

плотность теплового потока, проходящего через испытываемый образец, определяют

путем измерения электрической мощности, подаваемой на нагреватель зоны измерения

горячей плиты прибора (прибор с горячей охранной зоной) (рисунок А.3).

1 - холодильник; 2

- испытываемые образцы; 3 - плиты

нагревателя зоны

измерения; 4 - обмотка нагревателя зоны

измерения; 5 -

плиты нагревателя охранной зоны;

6 - обмотка

нагревателя охранной зоны

Рисунок А.3. Схема

прибора с горячей охранной зоной

А.2.

Нагреватель и холодильник

А.2.1.

Плиты нагревателя или холодильника могут иметь форму квадрата, сторона которого

должна быть не менее 250 мм, или круга, диаметр которого должен быть не менее

250 мм.

А.2.2. Рабочие

поверхности плит нагревателя и холодильника должны быть изготовлены из металла.

Отклонение от плоскостности рабочих поверхностей должно быть не более 0,025% их

максимального линейного размера.

А.2.3.

Относительная полусферическая излучательная

способность рабочих поверхностей плит нагревателя и холодильника,

соприкасающихся с испытываемым образцом, должна быть более 0,8 при тех

температурах, которые эти поверхности имеют в процессе испытания.

А.3.

Тепломер

А.3.1. Размеры

рабочих поверхностей тепломера должны быть равны размерам рабочих поверхностей

плит нагревателя и холодильника.

А.3.2.

Относительная полусферическая излучательная

способность лицевой грани тепломера, соприкасающейся с испытываемым образцом,

должна быть более 0,8 при тех температурах, которые эта грань имеет в процессе

испытания.

А.3.3. Зона

измерения тепломера должна быть расположена в центральной части его лицевой

грани. Ее площадь должна составлять не менее 10% и не более 40% всей площади

лицевой грани.

А.3.4. Диаметр термопарных проводов, применяемых при изготовлении

термоэлектрической батареи тепломера, должен быть не более 0,2 мм.

А.4.

Датчики температуры

Число датчиков температуры

на каждой рабочей поверхности плит нагревателя или холодильника и лицевой грани

тепломера, соприкасающейся с испытываемым образцом, должно быть равно целой

части числа ![]() и быть не менее двух. Диаметр проводов,

подходящих к этим датчикам, должен быть не более 0,6 мм.

и быть не менее двух. Диаметр проводов,

подходящих к этим датчикам, должен быть не более 0,6 мм.

А.5.

Электрическая измерительная система

Электрическая

измерительная система должна обеспечивать измерение сигнала

датчиков разности температур поверхностей с погрешностью не более 0,5%,

сигнала тепломера - с погрешностью не более 0,6% или электрической мощности,

подаваемой на нагреватель зоны измерения горячей плиты прибора, - с

погрешностью не более 0,2%.

Суммарная

погрешность измерения разности температур поверхностей плит

прибора и тепломера, соприкасающихся с лицевыми гранями испытываемого

образца не должна быть более 1%. Суммарная погрешность - сумма погрешностей,

возникающих вследствие искажения температурного поля около датчиков

температуры, изменения характеристик этих датчиков под воздействием внешних

условий и погрешности, вносимой электрической измерительной системой.

А.6.

Устройство для измерения толщины испытываемого образца

Прибор должен быть

оснащен устройством, позволяющим измерить толщину образца в процессе его

испытания штангенциркулем с погрешностью не более 0,5%.

А.7. Каркас

прибора

Прибор должен быть

оснащен каркасом, позволяющим сохранять различную ориентацию в пространстве

блока прибора, содержащего испытываемый образец.

А.8.

Устройство для фиксации испытываемого образца

Прибор должен быть

оснащен устройством, которое или создает постоянное заданное давление на

помещенный в прибор испытываемый образец, или поддерживает постоянную величину

зазора между рабочими поверхностями плит прибора.

Максимальное

давление, создаваемое этим устройством на испытываемый образец, должно быть 2,5

кПа, минимальное - 0,5 кПа, погрешность задания давления - не более 1,5%.

А.9.

Устройство для уменьшения боковых теплопотерь

или

теплопоступлений испытываемого образца

Боковые теплопотери или теплопоступления в процессе испытания

должны быть ограничены посредством изоляции боковых граней испытываемого

образца слоем теплоизоляционного материала, термическое сопротивление которого

не менее термического сопротивления образца.

А.10. Кожух

прибора

Прибор должен быть

оснащен кожухом, температура воздуха в котором поддерживается равной средней

температуре испытываемого образца.

Приложение Б

(обязательное)

ГРАДУИРОВКА

ПРИБОРА, ОСНАЩЕННОГО ТЕПЛОМЕРОМ

Б.1. Общие

требования

Градуировку

прибора, оснащенного тепломером, следует проводить при помощи трех

аттестованных в установленном порядке стандартных образцов термического

сопротивления, изготовленных соответственно из оптического кварцевого стекла,

органического стекла и пенопласта или стекловолокна.

Размеры стандартных

образцов должны быть равны размерам образца, подлежащего испытанию. В процессе

градуировки прибора температура лицевых граней стандартных образцов должна быть

соответственно равна тем температурам, которые в процессе испытания будут иметь

лицевые грани испытываемого образца.

Весь диапазон

значений термического сопротивления, которые могут быть измерены на приборе,

следует разделить на два поддиапазона:

нижней

границей первого поддиапазона является минимальное значение термического сопротивления,

которое может быть измерено на данном приборе; верхней границей - значение

термического сопротивления стандартного образца, изготовленного из

органического стекла и имеющего толщину, равную толщине образца, подлежащего

испытанию;

нижней границей второго

поддиапазона является верхняя граница первого поддиапазона; верхней границей -

максимальное значение термического сопротивления, которое может быть измерено

на данном приборе.

Б.2. Градуировка прибора, собранного по асимметричной схеме

До начала

градуировки следует оценить численное значение термического сопротивления

подлежащего испытанию образца по известным справочным данным и определить,

какому поддиапазону это значение принадлежит. Градуировку тепломера проводят

только в этом поддиапазоне.

Если термическое

сопротивление подлежащего испытанию образца относится к первому поддиапазону,

градуировку тепломера проводят при помощи стандартных образцов, изготовленных

из оптического кварцевого и органического стекла. Если термическое сопротивление

образца относится ко второму поддиапазону, градуировку проводят при помощи

стандартных образцов, изготовленных из органического стекла и

теплоизоляционного материала.

Помещают в прибор

первый стандартный образец с меньшим термическим сопротивлением ![]() ,

измеряют разность температур

,

измеряют разность температур ![]() его лицевых граней и выходной сигнал тепломера

его лицевых граней и выходной сигнал тепломера

![]() по методике, описанной в разделе 7. Затем в

прибор помещают второй стандартный образец с большим термическим сопротивлением

по методике, описанной в разделе 7. Затем в

прибор помещают второй стандартный образец с большим термическим сопротивлением

![]() ,

измеряют разность температур

,

измеряют разность температур ![]() его лицевых граней и выходной сигнал тепломера

его лицевых граней и выходной сигнал тепломера

![]() по этой же методике. По результатам этих

измерений вычисляют градуировочные коэффициенты

по этой же методике. По результатам этих

измерений вычисляют градуировочные коэффициенты ![]() и

и ![]() тепломера по формулам:

тепломера по формулам:

![]() , (Б.1)

, (Б.1)

![]() . (Б.2)

. (Б.2)

Значение градуировочного коэффициента тепломера ![]() ,

соответствующее значению теплового потока, протекающего через испытываемый

образец после установления стационарного теплового потока, определяют путем

линейной интерполяции по формуле

,

соответствующее значению теплового потока, протекающего через испытываемый

образец после установления стационарного теплового потока, определяют путем

линейной интерполяции по формуле

![]() . (Б.3)

. (Б.3)

Б.З.

Градуировка прибора, собранного по симметричной схеме

Методика

определения градуировочного коэффициента каждого

тепломера прибора, собранного по симметричной схеме, аналогична методике определения

градуировочного коэффициента тепломера, описанной в

Б.2.

Б.4.

Периодичность градуировки прибора

Градуировка прибора

должна быть проведена в течение 24 ч, предшествующих испытанию или последующих

за испытанием.

Если согласно

результатам градуировок, проводимых в течение 3 мес, изменение градуировочного

коэффициента тепломера не превышает +/- 1%, этот прибор можно градуировать один

раз в 15 дней. В этом случае результаты испытания могут быть переданы заказчику

только после проведения градуировки, последующей за испытанием, и если величина

градуировочного коэффициента, определенного по

результатам последующей градуировки, отличается от величины коэффициента,

определенного по результатам предыдущей градуировки, не более чем на +/- 1%.

Градуировочный коэффициент, используемый при вычислении теплофизических показателей

испытываемого образца, определяют как среднеарифметическое значение двух

указанных величин этого коэффициента.

Если отличие

величины градуировочного коэффициента превышает +/-

1%, результаты всех испытаний, выполненных в промежутке времени между этими

двумя градуировками, считают недействительными, и испытания должны быть

проведены повторно.

Приложение В

БИБЛИОГРАФИЯ

[1] ИСО

7345:1987 Теплоизоляция. Физические величины и определения

[2] ИСО

9251:1987 Теплоизоляция. Режимы переноса тепла и свойства материалов

[3] ИСО

8301:1991 Теплоизоляция. Определение термического сопротивления и связанных с

ним теплофизических показателей при стационарном тепловом режиме. Прибор,

оснащенный тепломером

[4] ИСО

8302:1991 Теплоизоляция. Определение термического сопротивления и связанных с

ним теплофизических показателей. Прибор с горячей охранной зоной

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026