Утверждены

Приказом ГУГПС МВД

РФ

от 5 октября 2000

г. N 55

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

УСТРОЙСТВА КАНАТНО-СПУСКНЫЕ ПОЖАРНЫЕ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ.

МЕТОДЫ ИСПЫТАНИЙ

FIRE ROPE DESCENDERS. TECHNICAL

REQUIREMENTS

OF FIRE SAFETY. TEST METHODS

НПБ 193-2000

Разработаны

Федеральным государственным учреждением "Всероссийский ордена "Знак

Почета" научно-исследовательский институт противопожарной обороны

Министерства внутренних дел Российской Федерации" (ФГУ ВНИИПО МВД России)

(В.И. Логинов, Г.Б. Егоров, В.Н. Леванов).

Внесены и

подготовлены к утверждению отделом пожарной техники и вооружения Главного

управления Государственной противопожарной службы Министерства внутренних дел

Российской Федерации (ГУГПС МВД России).

Дата введения в

действие 1 декабря 2000 г.

Вводятся впервые.

1. ОБЛАСТЬ

ПРИМЕНЕНИЯ

1.1. Настоящие

нормы распространяются на устройства канатно-спускные пожарные (далее - УКСП,

изделие) всех типов, предназначенные для использования подразделениями

Государственной противопожарной службы (ГПС) МВД России, и устанавливают

технические требования пожарной безопасности и методы испытаний данного вида

продукции.

1.2. Настоящие

нормы могут применяться при испытаниях в Системе сертификации в области

пожарной безопасности.

1.3. Настоящие

нормы могут использоваться как типовая программа и методика приемочных

испытаний опытных образцов канатно-спускных пожарных устройств.

2. ТЕРМИНЫ

И ОПРЕДЕЛЕНИЯ

В настоящих нормах

использованы следующие термины с соответствующими определениями.

2.1. Устройство канатно-спускное пожарное - спасательная система,

состоящая из каната (ленты) и тормозного устройства и предназначенная для

спасания людей и самоспасания пожарных с высотных

уровней объектов различного назначения в случаях угрозы их жизни, а также для

решения оперативно-тактических задач при ведении боевых действий по тушению

пожаров и проведению связанных с ними первоочередных аварийно-спасательных

работ.

Примечание. В

настоящих нормах УКСП разделены по способу регулирования скорости спуска на две

группы:

с тормозным

устройством (центробежным, инерционным, гидравлическим или др.), обеспечивающим

автоматическое поддержание заданной скорости спуска (УКСПа);

с тормозным

устройством (рычажным, эксцентриковым, винтовым или др.), обеспечивающим ручное

регулирование скорости спуска (УКСПр).

2.2. Предельно

допустимая нагрузка - максимальная эксплуатационная нагрузка на УКСП,

допускаемая конструкторской документацией.

2.3. Статическая

нагрузка - прикладываемая к УКСП нагрузка, не изменяющая во времени своей

величины и направления.

2.4. Назначенный ресурс

- суммарная наработка, при достижении которой эксплуатация изделия должна быть

прекращена независимо от его технического состояния.

2.5. Рабочий цикл -

периодически повторяющаяся в процессе эксплуатации определенная

последовательность действий, после которых УКСП возвращается в исходное

состояние или положение.

2.6.

Работоспособность (работоспособное состояние) - состояние УКСП, при котором

значения всех параметров, характеризующих способность выполнять заданные

функции, соответствуют требованиям нормативно-технической и конструкторской

документации (КД).

3.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ

3.1.

Требования к документации

3.1.1. УКСП,

выпускаемые предприятиями России для нужд ГПС МВД России, должны пройти все

необходимые для данного вида продукции стадии разработки, предусмотренные ГОСТ

15.001, ГОСТ 2.102, ГОСТ 2.103, и иметь полный комплект конструкторской

документации, оформленной в соответствии с требованиями ЕСКД и согласованной с

ГУГПС МВД России.

3.1.2.

Конструкторская документация на серийно выпускаемое отечественное изделие,

предъявляемое на сертификационные испытания, должна иметь литеру "А".

3.1.3. Изделия,

импортируемые российским потребителям, допускаются к проведению

сертификационных испытаний в области пожарной безопасности, если они

сопровождаются эксплуатационными документами на русском языке, оформленными по

ГОСТ 2.601 и удовлетворяющими требованиям государственного заказчика

пожарно-технической продукции.

3.1.4.

Эксплуатационные документы на УКСП должны отвечать требованиям ГОСТ 2.601 и

"Правил по охране труда в подразделениях ГПС МВД РФ" и состоять из

руководства по эксплуатации, паспорта и формуляра.

Допускается

оформление эксплуатационных документов в виде сводного руководства по

эксплуатации, включающего в себя следующие структурные элементы:

описание и работа

УКСП;

использование по

назначению;

техническое

обслуживание;

текущий ремонт;

хранение и

транспортирование;

формуляр,

содержащий сведения, удостоверяющие гарантии изготовителя, а также вносимые в

период эксплуатации УКСП.

3.1.5. Экспертиза

КД обязательна при организации и проведении сертификационных испытаний УКСП в

области пожарной безопасности.

3.2.

Технические требования к изделию

3.2.1.

Конструкция УКСП должна соответствовать рабочим чертежам.

3.2.2. УКСП

должно обеспечивать возможность спуска людей (груза) массой от 40 до 120 кг

<*> со скоростью от 0,5 до 3,0 м x ![]() <**>.

<**>.

УКСПр должно обеспечивать возможность регулирования скорости спуска людей

(груза) самими спускающимися или пожарным-спасателем вплоть до остановки. При

этом усилие, прикладываемое к свободной ветви каната (рукоятке управления

тормозным устройством) УКСПр для удержания нагрузки,

должно находиться в диапазоне от 10 до 300 Н.

--------------------------------

<*> Для УКСП, предназначенного для решения специальных

оперативно-тактических задач при тушении пожаров, допускается изменение

диапазона значений масс спускаемых людей (грузов), согласованное с заказчиком.

<**> УКСПа, предназначенное для десантирования с борта

вертолета, должно обеспечивать спуск людей (груза) со скоростью от 1,5 до 6,0 м

х ![]() .

.

3.2.3. УКСП

должно сохранять работоспособность после нагружения

его статической нагрузкой, равной утроенному значению предельно допустимой

нагрузки.

3.2.4. УКСП

должно удерживать без разрушения в течение 180 с

статическую нагрузку, равную (8,83 х N) кН, где N - максимально допустимое

количество людей, одновременно спускающихся на устройстве.

3.2.5. УКСП

в рабочем положении должно без разрушения выдерживать воздействие энергии,

возникающей при падении груза массой (100 +/- 1) кг, который подвешен к концу

каната на петле фала, имеющего длину 2 м.

3.2.6.

Климатическое исполнение УКСП должно соответствовать УХЛ категории 1.1 (для

диапазона температур от минус 40 до 40 °С) согласно

ГОСТ 15150.

3.2.7. УКСП

должно выдерживать транспортную вибрацию с перегрузкой 3 g (где g - ускорение

свободного падения) при частоте от 2 до 3 Гц при имитации транспортирования к

потребителю и к месту применения.

3.2.8. УКСП

должно сохранять не менее 75% прочности после контакта его каната с нагретым до

450 °С металлическим стержнем в течение 10 с.

3.2.9. УКСП

должно сохранять не менее 75% прочности после воздействия на его канат

открытого пламени в течение 10 с.

3.2.10.

Вероятность безотказной работы УКСП в течение одного рабочего цикла должна быть

не менее Р = 0,98 по ГОСТ 27.410.

3.2.11.

УКСП должно сохранять не менее 75% прочности после выработки назначенного

ресурса.

3.3.

Требования к комплектности

3.3.1.

Комплектующие изделия УКСП должны соответствовать требованиям стандартов и

действующих технических условий.

3.3.2. В

обязательный комплект поставки УКСПа должны входить:

спасательное

устройство;

укладочный

контейнер (сумка) или другая потребительская упаковка;

руководство по

эксплуатации и паспорт.

3.3.3. В

обязательный комплект поставки УКСПр должны входить:

тормозное

устройство;

канат указанной в

КД длины;

укладочный

контейнер (сумка) или другая потребительская упаковка;

руководство по

эксплуатации и паспорт.

3.3.4.

Дополнительная комплектация УКСП подвесными системами, карабинами и т.д. должна

осуществляться по договоренности с заказчиком.

3.4.1. Каждое УКСП

должно иметь маркировку, содержащую следующие данные:

наименование или

товарный знак предприятия-изготовителя;

обозначение УКСП;

величину предельно

допустимой нагрузки;

порядковый номер по

системе нумерации предприятия-изготовителя;

месяц и год

изготовления.

3.4.2. Маркировка

должна сохраняться в течение всего срока эксплуатации изделия.

3.4.3.

Дополнительные сведения, отображаемые на изделии и поясняющие порядок его

применения, правила безопасности и назначение функциональных деталей, должны

быть на русском языке.

4. МЕТОДЫ

ИСПЫТАНИЙ

4.1. Общие

требования к подготовке и проведению испытаний

4.1.1. Приборы и

оборудование, применяемые при испытаниях, должны быть поверены

и иметь действующие технические паспорта.

4.1.2. Все

испытания, за исключением указанных в п. 4.6 настоящих норм, должны проводиться

при нормальных климатических условиях по ГОСТ 15150.

4.1.3. Все

испытания должны проводиться с соблюдением требований "Правил по охране

труда в подразделениях ГПС МВД РФ" и "Наставления по пожарно-строевой

подготовке".

4.2. Отбор образцов

4.2.1. Образцы для

периодических, квалификационных и сертификационных испытаний получают методом

случайного отбора на предприятии-изготовителе из партии УКСП, выпущенной в

течение одного месяца (но не менее 20 шт.). Для проверки работоспособности и

прочности необходимо пять образцов УКСП. Количество дополнительных образцов для

проверки показателей надежности определяют по методике, приведенной в п. 4.12.1

настоящих норм.

4.2.2. При поставке

изделий потребителю в таре, предусматривающей укладку образцов в несколько

слоев, для проверки устойчивости к воздействию транспортной вибрации необходима

одна транспортная упаковка УКСП.

4.3.

Экспертиза КД, проверка соответствия конструкции рабочим чертежам, проверка

комплектности и маркировки УКСП (пп. 3.1, 3.2.1, 3.3,

3.4 настоящих норм)

Экспертизе

подвергают КД и все отобранные образцы изделия.

4.3.1. Экспертизу

КД проводят проверкой соответствия документации требованиям п. 3.1 настоящих

норм.

4.3.2. Проверку

соответствия образца рабочим чертежам проводят внешним осмотром УКСП и

сличением со сборочным чертежом или с изображением общего вида изделия.

4.3.3.

Комплектность и маркировку УКСП проверяют на соответствие требованиям пп. 3.3 и 3.4 настоящих норм.

4.3.4. Изделие

считают выдержавшим проверку, если:

КД соответствует

требованиям п. 3.1 настоящих норм;

внешний вид,

комплектность и маркировка УКСП соответствуют рабочим чертежам и требованиям пп. 3.3 и 3.4 настоящих норм.

4.4.

Проверка возможности спуска с помощью УКСП грузов, имеющих предельно допустимую

массу (п. 3.2.2 настоящих норм)

Испытанию

подвергают все отобранные образцы изделия.

Испытание проводят

на объекте или стенде, обеспечивающем возможность установки УКСП на

максимальной для данного изделия высоте применения <*>.

--------------------------------

<*> При максимальней высоте применения УКСП, превышающей 30 м,

допускается проведение испытания на объекте (стенде), обеспечивающем

возможность установки образца на высоте не менее 20 м.

4.4.1.

Проверка возможности спуска грузов с помощью УКСПа.

УКСПа устанавливают на объекте или испытательном стенде и приводят в

рабочее положение.

Испытание проводят

методом поочередного спуска контрольных грузов массой (40 +/- 1) кг и (120 +/-

1) кг <**>, не менее трех раз каждый, с замером скорости спуска с

погрешностью не более +/-0,1 м х ![]() .

.

<**>

При испытании УКСПа, рассчитанного на иной диапазон

значений массы спускаемых людей (грузов), значения массы контрольных грузов

должны быть равны минимальной и максимальной величинам из заданного диапазона,

погрешность не более +/-1 кг.

При испытании УКСПа, предназначенного для одновременного спуска

нескольких человек, масса контрольных грузов должна составлять (40 +/- 1) кг и

[(120 +/- 1) х N] кг <**>.

При испытании УКСПа, имеющего дополнительный ручной тормоз, в процессе

спуска груза с максимально допустимой массой осуществляют его остановку с

одновременным измерением усилия на рукоятке тормоза с погрешностью не более

+/-10 Н.

УКСПа считают выдержавшим испытание, если:

скорость спуска

грузов ни в одном из опытов не вышла за пределы диапазона от 0,5 до 3,0 м х ![]() (от 1,5 до 6,0 м х

(от 1,5 до 6,0 м х ![]() - для УКСПа, предназначенного

для десантирования с борта вертолета);

- для УКСПа, предназначенного

для десантирования с борта вертолета);

усилие на рукоятке

дополнительного тормоза при остановке груза не превысило 300 Н.

4.4.2.

Проверка возможности спуска грузов при помощи УКСПр

Тормозное

устройство УКСПр закрепляют на объекте или

испытательном стенде.

К концу каната,

который при эксплуатации УКСПр должен крепиться на

объекте, подвешивают контрольный груз, удерживаемый тормозным устройством в

соответствии с методикой, указанной в руководстве по эксплуатации.

Испытание проводят

методом поочередного спуска контрольных грузов массой (40 +/- 1) кг и (120 +/-

1) кг <**>, не менее трех раз каждый.

При испытании УКСПр, предназначенного для одновременного спуска

нескольких человек, масса контрольных грузов должна составлять (40 +/- 1) кг и

[(120 +/- 1) х N] кг <**>.

При испытании УКСПр, оборудованного рукояткой управления тормозным

устройством, в процессе каждого спуска проверяют возможность регулирования

скорости груза и его остановки, одновременно измеряя усилие на рукоятке,

погрешность не более +/-2 Н. Схема испытания указана на рисунке 1.

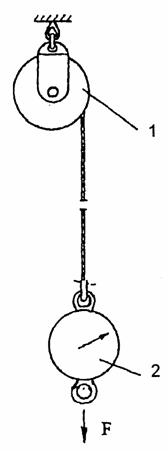

Рисунок 1. Схема

поверки величины тормозного усилия УКСПр:

1 - рукоятка

управления; 2 - тормозное устройство; 3 - канат;

4 - контрольный

груз; 5 - укладочная сумка; 6 - динамометр

При испытании УКСПр, в котором регулирование скорости спуска груза

осуществляется за счет натяжения свободной ветви каната, перед началом каждого

спуска измеряют усилие, прикладываемое к свободной ветви каната и необходимое

для удержания груза. В процессе спуска проверяют возможность регулирования

скорости груза и его остановки.

УКСПр считают выдержавшим испытание, если:

в каждом опыте

скорость спуска поддавалась регулированию вплоть до остановки контрольного

груза;

ни в одном из

опытов измеряемое усилие не вышло за пределы диапазона от 10 до 300 Н.

4.5.

Проверка работоспособности УКСП после нагружения его

статической нагрузкой, равной утроенному значению предельно допустимой нагрузки

(п. 3.2.3 настоящих норм)

Испытание проводят

в два этапа.

4.5.1. На

первом этапе испытанию подвергают три образца изделия.

УКСПа испытывают по методике, изложенной в п. 4.4.1 настоящих норм, с предварительным нагруженнием

образца. Предварительное нагружение

осуществляют путем приложения статической нагрузки F, равной утроенному

значению максимальной предельно допустимой нагрузки, к нижнему концу каната,

полностью вытянутого из устройства и закрепленного на объекте или испытательном

стенде (рисунок 2).

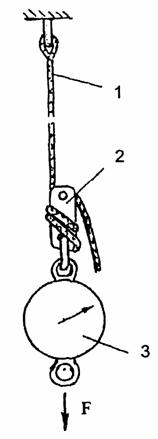

Рисунок 2.

Схема нагружения УКСПа:

1 - УКСПа; 2 - динамометр

Время выдержки

образца под нагрузкой должно составлять (180 +/- 5) с.

УКСПр испытывают по методике, изложенной в п. 4.4.2 настоящих норм, с предварительным нагружением

образца. Нагружение осуществляют путем приложения

статической нагрузки, равной утроенному значению максимальной предельно

допустимой нагрузки, к тормозному устройству УКСПр

(рисунок 3). При этом нижняя ветвь каната должна быть закреплена на тормозном

устройстве.

Рисунок 3.

Схема нагружения УКСПр:

1 - канат; 2 -

тормозное устройство; 3 - динамометр

Время выдержки

образца под нагрузкой должно составлять (180 +/- 5) с.

Погрешность

измерения нагрузки не должна превышать +/-0,1 кН.

Погрешность

измерения времени не должна превышать +/-1 с.

Изделие допускают

ко второму этапу испытания, если:

не произошло

разрушения ни одного из элементов УКСП;

отсутствуют видимые

деформации и повреждения элементов УКСП;

отсутствуют отказы

по пп. 4.4.1 и 4.4.2 настоящих норм.

4.5.2. На

втором этапе испытанию подвергают один образец изделия, прошедший проверку в

соответствии с п. 4.5.1 настоящих норм.

Второй этап

испытания УКСП проводят путем поочередных спусков не менее трех

испытателей-добровольцев различной массы (не менее трех групп

испытателей-добровольцев при испытании УКСП, предназначенного для

одновременного спуска нескольких человек) <*>.

--------------------------------

<*> Стаж

работы каждого испытателя с УКСП различных типов должен составлять не менее 1

года (или не менее 50 испытательных спусков).

Испытание проводят

на объекте или испытательном стенде с обязательной верхней страховкой

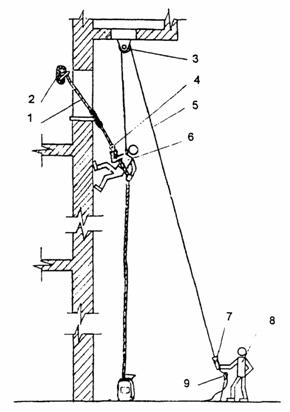

испытателей в соответствии с рисунком 4.

Рисунок 4. Схема

страховки при спуске испытателей на УКСП:

1 - канат УКСП; 2 -

силовой элемент объекта или испытательного стенда;

3 - блок; 4 -

тормозное устройство; 5 - страховочная веревка;

6 - испытатель; 7 -

приспособление для экстренного заклинивания веревки;

8 - оператор,

осуществляющий страховку испытателя; 9 - якорь

Каждый испытатель

должен провести не менее трех спусков в соответствии с указаниями руководства

по эксплуатации изделия, выполняя все допустимые приемы тактического применения

УКСП.

4.5.3.

Изделие считают выдержавшим испытание, если:

не произошло ни

одного случая неконтролируемого спуска испытателей;

не произошло ни

одного случая заклинивания каната УКСП;

не произошло

разрушения или видимых деформаций элементов УКСП;

величина скорости

спуска испытателей на УКСПа не вышла за пределы

диапазона от 0,5 до 3,0 м х ![]() (от 0,5 до 6,0 м х

(от 0,5 до 6,0 м х ![]() - для УКСПа,

предназначенного для десантирования с борта вертолета);

- для УКСПа,

предназначенного для десантирования с борта вертолета);

конструкция УКСП

обеспечивает возможность выполнения всех тактических приемов, указанных в руководстве

по эксплуатации.

4.6.

Проверка прочности УКСП при воздействии статической нагрузки (п. 3.2.4

настоящих норм)

Испытанию

подвергают один образец изделия.

4.6.1. УКСПа испытывают путем приложения статической нагрузки,

равной (8,83 х N) кН, к нижнему концу каната, полностью вытянутого из

устройства, которое закреплено на испытательном стенде в соответствии с

рисунком 2.

Время выдержки

образца под нагрузкой должно составлять (180 +/- 5) с.

4.6.2. УКСПр, установленное на

испытательном стенде, испытывают путем приложения статической нагрузки, равной

(8,83 х N) кН, к тормозному устройству УКСПр в

соответствии с рисунком 3. Конец нижней ветви каната должен быть закреплен на

тормозном устройстве.

Время выдержки

образца под нагрузкой должно составлять (180 +/- 5) с.

4.6.3. Погрешность

измерения нагрузки не должна превышать +/- 0,2 кН.

4.6.4. Погрешность

измерения времени не должна превышать +/- 1 с.

4.6.5. Изделие

считают выдержавшим испытание, если образец удержал нагрузку. Допускается

наличие остаточных деформаций элементов УКСП.

4.7.

Проверка прочности УКСП при воздействии динамической нагрузки (п. 3.2.5

настоящих норм)

Испытывают один

образец изделия, не подвергавшийся проверке по п. 4.6 настоящих норм.

4.7.1. Подготовка к

испытанию

УКСП устанавливают

на испытательном стенде и подготавливают его к работе в соответствии с

требованиями руководства по эксплуатации.

Нижний конец каната

УКСП соединяют с контрольным грузом массой (100 +/- 1) кг через петлю фала.

Крепление УКСП на испытательном стенде должно соответствовать требованию

руководства по эксплуатации изделия. Примеры схем испытания приведены на

рисунке 5.

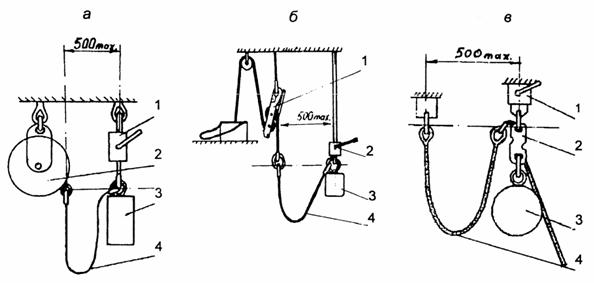

Рисунок 5. Схемы

испытания УКСП на динамическую прочность:

а - схемы испытания

УКСПа; б - схемы испытания УКСПр

при закреплении

тормозного

устройства на стенде; в - схема

испытания УКСПр при закреплении

тормозного

устройства на контрольном грузе; 1 - расцепляющее устройство;

2 - тормозное

устройство; 3 - контрольный груз; 4 - фал

Фал должен быть

изготовлен из плетеного полиамидного шнура диаметром (11 +/- 1) мм,

изготовленного по ТУ 15-08-04-04-040-91 (или другого шнура с аналогичными

техническими характеристиками). Концы фала должны быть заделаны в коуши. Длина

фала (с коушами) должна равняться (2,0 +/- 0,01) м.

Коуши фала,

соединенные с канатом УКСП и контрольным грузом, должны находиться на одной

высоте.

4.7.2. Испытание

проводят путем сброса контрольного груза.

4.7.3. Изделие

считают выдержавшим испытание, если образец удержал груз без обрыва элементов

УКСП. Допускается наличие остаточных деформаций.

4.8.

Проверка климатического исполнения УКСП (п. 3.2.6 настоящих норм)

Испытывают шесть

образцов изделия <*>, не подвергавшихся проверкам по пп.

4.6 и 4.7 настоящих норм.

--------------------------------

<*>

Допускается проведение испытания на двух образцах УКСП методом

последовательного выполнения указанных в данном пункте операций.

4.8.1. Перед

испытанием проводят выдержку двух образцов в камере холода при температуре минус

40 °С, двух образцов - в тепловой камере при

температуре 40 °С и двух образцов - в камере тепла и влаги при температуре 25

°С и относительной влажности воздуха 98%. Время выдержки образцов в каждой из

камер должно составлять от 6 до 6,5 ч.

Максимальное отклонение

температуры от заданного значения в камерах тепла и холода не должно превышать

+/-3 °С.

Максимальные

отклонения температуры и влажности воздуха от заданных значений в камере тепла

и влаги не должны превышать соответственно +/-1 °С и

+/-1%.

4.8.2. Испытание

проводят по методике, изложенной в п. 4.4 настоящих норм, путем однократных

спусков контрольных грузов сначала на образцах изделия, выдержанных в камере

холода (один груз на одном образце), затем на образцах, выдержанных в камере

тепла, потом на образцах, выдержанных в камере тепла и влаги.

Интервал времени

между выемкой образца из камеры и началом испытания должен быть не более 3 мин.

Погрешность

измерения времени должна быть не более +/- 0,5 мин.

4.8.3. Изделие

считают выдержавшим проверку, если отсутствовали отказы по пп.

4.4.1 и 4.4.2 настоящих норм.

4.9.

Проверка работоспособности УКСП после воздействия транспортной вибрации (п.

3.2.7 настоящих норм)

4.9.1. Имитацию

транспортной вибрации проводят на вибростенде, обеспечивающем диапазон частот

от 2 до 3 Гц и ускорение до 3 g.

4.9.2.

Условия транспортирования к потребителю имитируют путем воздействия на образцы

УКСП, размещенные в одной транспортной упаковке, вибрационной нагрузки частотой

от 2 до 3 Гц с ускорением (3,0 +/- 0,1) g в течение (60 +/- 1) мин.

4.9.3. Условия транспортирования к месту применения имитируют путем

воздействия на три образца УКСП (взятые из образцов, подвергавшихся нагрузке по

п. 4.9.2 настоящих норм), находящиеся в потребительской упаковке и уложенные в

контейнер-имитатор отсека пожарного автомобиля, вибрационной нагрузки частотой

от 2 до 3 Гц с ускорением (3,0 +/- 0,1) g.

Время воздействия

нагрузки должно составлять (60 +/- 1) мин. Погрешность измерения времени должна

быть не более +/- 0,5 мин.

4.9.4. Проверку

работоспособности и оценку изделия проводят по методике, изложенной в п. 4.4

настоящих норм.

4.10.

Проверка прочности УКСП после контакта его каната с нагретым до 450 °С металлическим стержнем (п. 3.2.8 настоящих норм)

Испытывают один

образец изделия, не подвергавшийся проверкам по пп.

4.6 и 4.7 настоящих норм.

4.10.1. Конец

нижней ветви каната УКСП раскладывают на горизонтальной поверхности.

4.10.2. Стальной

стержень размерами 10 х 10 х 200 мм прогревают в печи при температуре (450 +

10) °С в течение не менее 20

мин.

4.10.3. Накладывают

нагретый стержень на канат УКСП (на расстоянии не менее 100 мм от узла заделки

коуша) перпендикулярно его осевой линии и выдерживают в течение (10 + 1) с.

Погрешность

измерения времени должна быть не более +/- 0,5 с.

4.10.4. Проводят

испытание и оценку изделия по методике, изложенной в п. 4.6 настоящих норм,

нагрузкой, равной (6,62 х N) кН.

4.11.

Проверка прочности УКСП после воздействия на его канат открытого пламени (п.

3.2.9 настоящих норм)

Испытывают один

образец изделия, не подвергавшийся проверкам по пп.

4.6, 4.7 и 4.10 настоящих норм.

4.11.1. Конец

нижней ветви каната УКСП устанавливают на опоры стенда для огневых испытаний в

соответствии с рисунком 6.

Рисунок 6. Схема

стенда для испытания каната

УКСП на воздействие

открытого пламени:

1 - канат УКСП; 2 -

опоры; 3 - емкость для горючего

Емкость,

расположенную посредине расстояния между опорами стенда, заполняют этанолом

(ГОСТ 18300 или ГОСТ 17299) в количестве (10 +/- 1) мл.

4.11.2. Этанол

поджигают и в течение (10 +/- 1) с выдерживают канат

УКСП под действием открытого пламени.

Погрешность

измерения времени должна быть не более +/- 0,5 с.

4.11.3. Проводят

испытание и оценку изделия по методике, изложенной в п. 4.6 настоящих норм,

нагрузкой, равной (6.62 х N) кН.

4.12.

Проверка вероятности безотказной работы УКСП (п. 3.2.10 настоящих норм)

Проверке подлежит

изделие, конструкция которого включает в себя механизмы, от работы которых

зависит безотказность УКСП.

Испытывают образцы

изделия, не подвергавшиеся проверке по пп. 4.6, 4.7,

4.10, 4.11 настоящих норм.

4.12.1.

Испытание проводят в соответствии с ГОСТ 27.410 одноступенчатым методом в

течение одного рабочего цикла для:

![]() ,

,

где ![]() - приемочный уровень вероятности безотказной

работы;

- приемочный уровень вероятности безотказной

работы; ![]() - браковочный уровень вероятности безотказной

работы;

- браковочный уровень вероятности безотказной

работы; ![]() - риск изготовителя;

- риск изготовителя; ![]() - риск потребителя; n - суммарное количество

независимых наблюдений;

- риск потребителя; n - суммарное количество

независимых наблюдений; ![]() - приемочное число отказов.

- приемочное число отказов.

Объем выборки

(количество испытываемых образцов) К определяют, исходя из суммарного

количества независимых наблюдений n и назначенного ресурса изделия Т по формуле

![]() К = n/Т .

К = n/Т .

Если полученное

число оказалось дробным, его округляют до следующего целого числа, которое

равно количеству образцов, необходимому для проведения испытания.

4.12.2. За

один рабочий цикл принимают однократное последовательное выполнение операций:

крепления УКСП на объекте, подсоединения его к подвесной системе испытателя,

спуска и подготовки УКСП к спуску следующего испытателя в соответствии с

требованиями руководства по эксплуатации и по методике, изложенной в п. 4.5.2

настоящих норм.

4.12.3. Суммарная

наработка образцов должна составить 114 рабочих циклов.

4.12.4. Вероятность

безотказной работы изделия за один рабочий цикл равна 0,98, если каждый из

испытываемых образцов УКСП выдержал испытание в соответствии с п. 4.5.3

настоящих норм.

4.13.

Проверка назначенного ресурса УКСП (п. 3.2.11 настоящих норм)

Испытывают один

образец изделия, не подвергавшийся проверке по пп.

4.6, 4.7, 4.10, 4.11 настоящих норм.

4.13.1. Испытание

проводят путем выполнения назначенного КД количества рабочих циклов изделия (в

соответствии с п. 4.12.2 настоящих норм) по методике, изложенной в п. 4.5.2

настоящих норм <*>.

--------------------------------

<*>

Допускается часть спусков испытателей (но не более 50% от назначенного ресурса)

заменять спусками контрольных грузов по методике, изложенной в п. 4.4 настоящих

норм.

4.13.2. При

отсутствии отказов по пп. 4.4.1, 4.4.2, и 4.5.3

настоящих норм проводят испытание и оценку изделия по методике, изложенной в п.

4.6 настоящих норм, нагрузкой, равной (6,62 х N) кН.

4.14. Состав

испытаний

4.14.1. Виды

испытаний УКСП и номера пунктов настоящих норм, в которых изложены требуемые

значения параметров изделия, проверяемые при проведении каждого вида испытаний,

должны соответствовать приведенным в таблице 1.

Таблица 1

|

Вид испытаний |

Номера пунктов и подпунктов |

|

Сертификационные |

3.1

- 3.4 |

|

Межведомственные |

3.1

- 3.4 |

|

Периодические |

3.2

- 3.4 |

|

Квалификационные |

3.2

- 3.4 |

|

Приемосдаточные |

3.2.1,3.2.2,3.3,3.4 |

|

Эксплуатационные |

3.2.2,3.2.3 |

Примечания. 1.

Проверки вероятности безотказной работы и назначенного ресурса УКСП при

проведении сертификационных испытаний предусмотрены только для импортных

изделий.

2. При проведении

периодических испытаний УКСП отечественного производства допускается

осуществлять проверки вероятности безотказной работы и назначенного ресурса

один раз в три года.

3. Состав и порядок

типовых испытаний, назначаемых при изменении конструкции УКСП, определяют

изготовитель и заказчик продукции.

4.14.2. Проверяемые

технические показатели УКСП и номера соответствующих пунктов настоящих норм, в

которых изложены требуемые значения параметров изделия и методы их контроля,

приведены в таблице 2.

Таблица 2

|

Вид проверки технического |

Пункты настоящих норм |

|

|

требования

|

методы

|

|

|

Экспертиза КД, проверка |

3.1,3.2.1, |

4.3 |

|

Проверка возможности спуска гру- |

3.2.2 |

4.4 |

|

Проверка работоспособности после |

3.2.3 |

4.5 |

|

Проверка прочности при воздейст- |

3.2.4 |

4.6 |

|

Проверка прочности при воздейст- |

3.2.5 |

4.7 |

|

Проверка климатического исполне- |

3.2.6 |

4.8 |

|

Проверка

работоспособности после |

3.2.7 |

4.9 |

|

Проверка прочности после контакта |

3.2.8 |

4.10 |

|

Проверка прочности после |

3.2.9 |

4.11 |

|

Проверка вероятности безотказной |

3.2.10 |

4.12 |

|

Проверка назначенного ресурса |

3.2.11 |

4.13 |

5.

НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах

использованы следующие стандарты и другие нормативные документы:

ГОСТ 2.102-68 ЕСКД.

Виды и комплектность конструкторских документов.

ГОСТ 2.103-68 ЕСКД.

Стадии разработки.

ГОСТ 2.601-95 ЕСКД.

Эксплуатационные документы.

ГОСТ 15.001-88 Система

разработки и постановки продукции на производство. Продукция

производственно-технического назначения.

ГОСТ 27.410-87

Надежность в технике. Методы контроля показателей надежности и планы

контрольных испытаний на надежность.

ГОСТ 15150-69

Машины, приборы и другие технические изделия. Исполнения для различных

климатических районов. Категории, условия эксплуатации, хранения и

транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 17299-78 Спирт

этиловый технический. Технические условия.

ГОСТ 18300-87 Спирт

этиловый ректификованный технический. Технические условия.

Приказ МВД России

от 25.05.1996 г. N 285 об утверждении "Правил по охране труда в

подразделениях ГПС МВД РФ".

Наставление по

пожарно-строевой подготовке.

ТУ 15-08-04-04-040-91.

Веревки плетеные полиамидные.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026