Одобрен

Постановлением

Госстроя РФ

от 24 мая 2001 г. N

52

СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И МОНТАЖ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ

КАНАЛИЗАЦИИ ИЗ СТЕКЛОПЛАСТИКОВЫХ ТРУБ

DESIGN AND ASSEMBLY OF

UNDERGROUND SEWER

PIPELINES MADE OF

GLASS-REINFORCED PLASTIC PIPES

СП 40-105-2001

Дата введения

1 июля 2001 года

ПРЕДИСЛОВИЕ

1. Разработан ГУП

"НИИМосстрой", ООО "Пласт", ЗАО

"Элкид", ФГУП ЦНС при участии группы

специалистов.

Внесен Управлением стандартизации, технического нормирования и сертификации

Госстроя России.

2. Одобрен для

применения постановлением Госстроя России N 52 от 24 мая 2001 г.

3. Введен впервые

ВВЕДЕНИЕ

Настоящий Свод

правил содержит указания по проектированию и монтажу подземных трубопроводов

канализации из стеклопластиковых труб. Выполнение этих указаний обеспечит

соблюдение обязательных требований к наружным системам канализации в части

проектирования и монтажа, установленных действующими СНиП 2.04.03-85 "Канализация.

Наружные сети и сооружения", СНиП 3.05.04-85* "Наружные сети и

сооружения водоснабжения и канализации" и СП 40-102-2000

"Проектирование и монтаж трубопроводов систем водоснабжения и канализации

из полимерных материалов. Общие требования".

Решение вопроса о

применении данного документа при проектировании и строительстве конкретных

зданий и сооружений относится к компетенции заказчика, проектной или

строительной организации. В случае если принято решение о применении настоящего

документа, должны быть использованы все установленные в нем правила.

В данном Своде

правил рассмотрены вопросы, касающиеся стеклопластиковых труб. Установлены

требования к сортаменту труб и способам их соединения, рассмотрены правила

хранения труб и вопросы монтажа и испытания трубопроводов, а также техники

безопасности при их выполнении. Приведены методики гидравлического расчета

самотечных трубопроводов канализации, а также выбора типоразмеров труб для

безнапорных трубопроводов при прокладке в грунте с учетом их кольцевой

жесткости.

В разработке Свода

правил принимали участие: А.В. Сладков, А.А. Отставнов (ГУП "НИИМосстрой"), В.Н. Кургузов,

В.М. Семенин (ЗАО "Элкид"), Б.П. Муленков, Г.Н. Суровцев, С.А. Котлов, С.П. Дьяков (ООО

"Пласт"), В.А. Глухарев, В.П. Бовбель

(Госстрой России), Л.С. Васильева (ФГУП ЦНС).

1. ОБЛАСТЬ

ПРИМЕНЕНИЯ

Настоящий Свод

правил распространяется на проектирование и монтаж подземных трубопроводов

самотечной канализации из стеклопластиковых труб при траншейной прокладке.

2.

НОРМАТИВНЫЕ ССЫЛКИ

В настоящем Своде

правил приведены ссылки на следующие нормативные документы:

СНиП 2.04.03-85.

Канализация. Наружные сети и сооружения

СНиП 3.02.01-87.

Земляные сооружения, основания и фундаменты

СНиП 3.05.04-85*.

Наружные сети и сооружения водоснабжения и канализации

СНиП III-4-80*.

Техника безопасности в строительстве

СП 40-102-2000.

Проектирование и монтаж трубопроводов систем водоснабжения и канализации из

полимерных материалов. Общие требования

ТУ

2296-002-26612968-2000. Трубы стеклопластиковые и соединительные детали

ТУ

2296-001-42235774-99. Трубы из стеклопластика безнапорные для наружной

канализации

3.

ПРОЕКТИРОВАНИЕ ТРУБОПРОВОДОВ ИЗ СТЕКЛОПЛАСТИКОВЫХ ТРУБ

При проектировании

трубопроводов следует руководствоваться требованиями СНиП 2.04.03, СНиП 3.05.04

и СП 40-102.

3.1.

Классификация, сортамент и технические требования

3.1.1. Для

подземных трубопроводов канализации следует выбирать стеклопластиковые трубы,

оптимально сочетающие гидравлические показатели, взаимоувязанные с диаметром, и

кольцевую жесткость:

G1 - нежесткая (675

Н/м2);

G2 - легко жесткая

(1250 Н/м2);

G3 - полужесткая

(2500 Н/м2);

G4 - средне жесткая

(5000 Н/м2);

G5 - тяжелая

жесткость (10000 Н/м2).

3.1.2. Для трубопроводов канализации применяются стеклопластиковые трубы,

изготовляемые методом спиральной или непрерывной намотки наполнителя из ровинга или стеклянных комплексных нитей, пропитанных

связующим составом, и методом намотки армирующего материала из стеклянных нитепрошивных тканей, пропитанных связующим

термореактивного типа, на металлическую оправку с последующей полимеризацией.

3.1.3. Основные

физико-механические показатели стеклопластиковых труб при температуре 20 °С, изготовленных в соответствии с ТУ 2296-002-26612968

методом спиральной или непрерывной намотки наполнителя, приведены в таблице 1.

Таблица 1

┌─────────────────────────────────┬──────────────┬───────────────┐

│ Показатель │Трубы спираль-│Трубы непрерыв-│

│ │ной намотки │ной намотки │

├─────────────────────────────────┼──────────────┼───────────────┤

│Предел

прочности при растяжении в│

250 │ 300

│

│окружном

направлении, МПа, не

│ │ │

│менее │ │ │

├─────────────────────────────────┼──────────────┼───────────────┤

│Предел

прочности при растяжении в│

100 │ 120

│

│осевом

направлении, МПа, не менее│ │ │

├─────────────────────────────────┼──────────────┼───────────────┤

│Модуль

упругости при растяжении в│

17000 │ 24000

│

│окружном

направлении, МПа, не

│ │ │

│менее │ │ │

├─────────────────────────────────┼──────────────┼───────────────┤

│Модуль

упругости при растяжении в│

10000 │ 9000

│

│осевом

направлении, МПа, не менее│ │ │

├─────────────────────────────────┼──────────────┼───────────────┤

│Коэффициент

линейного расширения │

0,24 │ 0,20

│

│ -4

-1 │ │ │

│(осевой)

10 °С │ │ │

├─────────────────────────────────┼──────────────┼───────────────┤

│Плотность,

г/см3

│ 1,75 - 2,0 │

1,6 - 1,8 │

├─────────────────────────────────┼──────────────┼───────────────┤

│Коэффициент

теплопроводности, │ 0,3 - 0,4

│ 0,3 - 0,4 │

│Вт/м

х °С

│ │ │

├─────────────────────────────────┼──────────────┼───────────────┤

│Удельная

теплоемкость, │ 1,0 - 1,25 │ 0,9 - 1,3

│

│кДж/кг

х °С │ │ │

└─────────────────────────────────┴──────────────┴───────────────┘

Метод испытания

указывают в технической документации.

3.1.4. Диаметры

труб, изготовляемых методом спиральной намотки, толщина стенок и кольцевая

жесткость труб приведены в таблице 2. Длина труб до 8 м.

Таблица 2

|

Внутренний

диаметр, мм |

Толщина

стенки, мм |

Кольцевая

жесткость |

|

150 |

3,0 |

G5 |

|

215 |

3,0 |

G3 |

|

265 |

3,6 |

G3 |

|

315 |

3,6 |

G2 |

3.1.5. Показатели

труб, изготавливаемых методом непрерывной намотки, приведены в таблице 3. Длина

труб 8 м и более.

Таблица 3

|

Внутренний

диаметр, мм |

Толщина

стенки, мм |

Кольцевая жесткость |

|

200 |

5,0 |

G5 |

|

300 |

7,0 |

G5 |

3.1.6. Основные

физико-механические показатели стеклопластиковых труб, изготовленных методом

намотки наполнителя из стеклянных нитепрошивных

тканей (ТУ 2296-001-42235774), приведены в таблице 4.

Таблица 4

┌───────────────────────────────────────────┬────────────────────┐

│ Показатель │ Значение │

├───────────────────────────────────────────┼────────────────────┤

│Плотность,

г/см3 │ 1,4 - 1,7 │

├───────────────────────────────────────────┼────────────────────┤

│Прочность

при сжатии в осевом направлении, │

40 - 50 │

│МПа,

не менее

│ │

├───────────────────────────────────────────┼────────────────────┤

│Прочность

при изгибе в осевом направлении, │

90 - 100 │

│МПа,

не менее

│ │

├───────────────────────────────────────────┼────────────────────┤

│Модуль

упругости при растяжении в осевом │ 3 │

│направлении, МПа, не менее │ 90 х 10 │

├───────────────────────────────────────────┼────────────────────┤

│Модуль

упругости при сжатии в осевом │ 3 │

│направлении, МПа, не менее │ (10 - 11) х 10 │

├───────────────────────────────────────────┼────────────────────┤

│Коэффициент

Пуассона

│ 0,2 - 0,3 │

├───────────────────────────────────────────┼────────────────────┤

│Коэффициент

линейного расширения (осевой), │

0,4 - 0,5 │

│ -4

-1

│ │

│10 °С

│ │

├───────────────────────────────────────────┼────────────────────┤

│Предельное

относительное укорочение │ 3,0 │

│вертикального

диаметра, % │ │

└───────────────────────────────────────────┴────────────────────┘

Методы испытания

указывают в технической документации на трубы.

3.1.7. Толщина

стенок для различной кольцевой жесткости труб приведена в таблице 5. Длина труб

составляет 3000 +/- 30 мм, по согласованию с заказчиком возможна поставка труб

любой длины до 3000 мм.

Таблица 5

|

Кольцевая жесткость |

Толщина стенки, мм |

|

|

номинальная

|

допускаемое |

|

|

G1 |

4,1/4,2

|

1,6/1,7

|

|

G2 |

5,2/6,5

|

1,7/2,0

|

|

G3 |

6,6/8,3

|

2,0/2,2

|

|

G4 |

8,4/10,5

|

2,2/2,5

|

|

G5 |

10,6/13,2

|

2,7/3,1

|

|

|

||

3.2. Типы

соединений

3.2.1. Трубы

диаметром от 150 до 315 мм соединяют между собой посредством раструбов, муфт с

резиновыми уплотнителями и стопорными элементами (или без стопорных элементов),

а также на клею (Приложение А).

3.2.2. Трубы

диаметром 400 и 500 мм соединяют между собой раструбами посредством клея

(Приложение Б).

3.3.

Гидравлический расчет трубопроводов

3.3.1.

Гидравлический расчет сетей канализации из стеклопластиковых труб следует

выполнять в соответствии с настоящим Сводом правил, требованиями СНиП 2.04.03 и

СП 40-102.

3.3.2. Уклон

трубопровода ![]() на участке длиной

на участке длиной ![]() определяют по формуле

определяют по формуле

![]() , (1)

, (1)

где ![]() -

гидравлический уклон, учитывающий местные гидравлические сопротивления в

трубопроводе;

-

гидравлический уклон, учитывающий местные гидравлические сопротивления в

трубопроводе;

![]() -

гидравлический уклон, учитывающий гидравлическое сопротивление труб в

трубопроводе.

-

гидравлический уклон, учитывающий гидравлическое сопротивление труб в

трубопроводе.

3.3.3.

Гидравлический уклон ![]() определяют по формуле

определяют по формуле

![]() , (2)

, (2)

где V - средняя по

сечению скорость движения стоков, м/с;

g - ускорение

свободного падения, м/с2;

![]() - сумма

коэффициентов, учитывающих местные сопротивления (стыки труб, вход - выход в

колодец - из колодца и т.п.), принимается по справочникам либо из опыта;

- сумма

коэффициентов, учитывающих местные сопротивления (стыки труб, вход - выход в

колодец - из колодца и т.п.), принимается по справочникам либо из опыта;

j - номер любого

местного сопротивления.

3.3.4.

Гидравлический уклон ![]() определяют по формуле (13) СНиП 2.04.03

определяют по формуле (13) СНиП 2.04.03

![]() ,

,

где ![]() - коэффициент гидравлического сопротивления

трения;

- коэффициент гидравлического сопротивления

трения;

R - гидравлический

радиус, м.

3.3.5. Средняя

скорость V определяется по формуле:

![]() , (3)

, (3)

где q - расход

стоков, м3/с;

![]() - живое

сечение потока стоков, м2.

- живое

сечение потока стоков, м2.

3.3.6.

Гидравлический радиус R, м, и живое сечение ![]() , м2, определяют с учетом внутреннего диаметра трубопровода d

по следующим формулам:

, м2, определяют с учетом внутреннего диаметра трубопровода d

по следующим формулам:

![]() ; (4)

; (4)

![]() , (5)

, (5)

где ![]() и

и ![]() - коэффициенты, принимаются в зависимости от

наполнения

- коэффициенты, принимаются в зависимости от

наполнения ![]() трубопровода по таблице 6 (

трубопровода по таблице 6 (![]() -

заполнение трубы стоками).

-

заполнение трубы стоками).

Таблица 6

┌───────────────────────┬──────────────────────┬─────────────────┐

│ h │ К │ R

│

│ s │ омега │ s

│

│ -- │ │ │

│ d │ │ │

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,1 │ 0,0409 │ -

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,2 │ 0,1118 │ 0,1206

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,3 │ 0,1982 │ 0,1709

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,4 │ 0,2934 │ 0,2142

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,5 │ 0,3927 │ 0,2500

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,6 │ 0,4920 │

0,2776 │

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,7 │ 0,5872 │ 0,2962

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,8 │ 0,6736 │ 0,3042

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 0,9 │ 0,7445 │ 0,2980

│

├───────────────────────┼──────────────────────┼─────────────────┤

│ 1,0 │ 0,7854 │ 0,2500

│

└───────────────────────┴──────────────────────┴─────────────────┘

3.3.7. Коэффициент

трения ![]() с учетом того, что пока не установлены

достоверные (из практики) коэффициенты гидравлической шероховатости для труб,

эксплуатируемых в канализационных трубопроводах, определяют по формуле

с учетом того, что пока не установлены

достоверные (из практики) коэффициенты гидравлической шероховатости для труб,

эксплуатируемых в канализационных трубопроводах, определяют по формуле

![]() , (6)

, (6)

где ![]() - число Рейнольдса;

- число Рейнольдса;

v - коэффициент

кинематической вязкости стоков, м2/с, принимают по

справочникам;

К - абсолютная

шероховатость стенок труб, следует принимать К =

0,0004 м, причем потери напора на местных сопротивлениях можно не учитывать,

если длина труб 3 м и более.

3.3.8. При

проведении приближенных гидравлических расчетов следует использовать номограмму

(Приложение В).

3.4. Расчет

трубопровода на прочность

3.4.1. Для выбора

стеклопластиковых труб по показателю кольцевой жесткости с учетом конкретных

условий следует пользоваться методикой, изложенной в СП 40-102.

3.4.2. Допускаемую глубину заложения (от шелыги до поверхности земли) при

прокладке подземной канализации в местах со случайным движением или отсутствием

движения транспорта (под газонами, пешеходными дорожками, внутриквартальными

проездами и т.п.) в грунтах с нормативным сопротивлением, равным или более 0,15

МПа, при наличии под трубами уплотненной "постели" из песка или

мягкого грунта и уплотнении грунта обратной засыпки в пазухах траншеи ручными

трамбовками следует принимать для труб с кольцевой жесткостью: G1 = 1,5; G2 =

2; G3 = 3 - 4; G4 = 6 и G5 = 8 м.

3.4.3. Допускаемую

глубину заложения в грунтах с нормативным сопротивлением до 0,15 МПа, где

требуется устройство искусственного жесткого (бетонного или железобетонного)

основания под трубопровод, или при транспортной нагрузке следует принимать для

труб с кольцевой жесткостью, равной или ниже G3 - до 2,4 м; G4 - до 3,5 м и G5

- до 6 м.

3.4.4. При

отсутствии движения транспорта минимальная глубина заложения в грунт

стеклопластиковых труб с кольцевой жесткостью принимается: G1 = 1,0, G2 = 0,9,

G3 = 0,8, G4 = 0,7, G5 = 0,6 м и при интенсивном движении транспортных средств

G1 = 1,5 м, G2 = 1,4, G3 = 1,3, G4 = 1,2, G5 = 1,1 м.

4.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1.

Стеклопластиковые трубы и соединительные детали перевозят любым видом

транспорта (железной дорогой, автотранспортом и т.п.) в закрепленном состоянии,

препятствующем их перемещению, в соответствии с правилами перевозки грузов,

действующими на данном виде транспорта.

Для перевозки труб

одной длины, но разного диаметра их допускается помещать друг в друга с

обязательной защитой их внутренней поверхности от повреждения. В качестве

защитных материалов используют различные мягкие материалы: резиновые жгуты и

кольца, ткань, пленку из поливинилхлорида, полиэтилена или полипропилена и т.п.

4.2.

Стеклопластиковые трубы и детали можно перемещать вручную либо с помощью

подъемно-транспортного оборудования, используя неметаллические стропы.

4.3. Запрещается

перемещать трубы (детали) волоком, сбрасывать и спускать по наклонной

плоскости. Не допускается ронять и ударять трубы и детали друг о друга.

4.4. Для защиты

раструбов и концов труб от повреждений допускается обматывать их пленкой.

4.5. Длительное

хранение труб и деталей осуществляется в закрытых помещениях или под навесом

при температуре от минус 50 до 50 °С в условиях,

исключающих воздействие атмосферных осадков и прямых солнечных лучей и не ближе

1 м от нагревательных приборов.

4.6. Трубы должны

храниться на стеллажах или в штабелях высотой до 2 м и опираться на боковые

опоры, исключающие их скатывание или сползание, на опорных или разделительных

досках на ровной поверхности, свободной от твердых и острых предметов.

4.7. Соединительные

детали следует хранить рассортированными по виду и

диаметрам.

4.8. При хранении и

транспортировании труб и деталей следует соблюдать меры, исключающие их

механические повреждения, деформацию и взаимные перемещения.

4.9. Резиновые

уплотнители должны храниться в помещениях при температуре от 0 до 25 °С на расстоянии не менее 1 м от отопительных приборов и

быть защищены от загрязнения химически нейтральными смазочными материалами.

5. МОНТАЖ

ТРУБОПРОВОДОВ

5.1.

Земляные работы

5.1.1. Земляные

работы при строительстве самотечных канализационных сетей, крепление стенок

траншей, водоотлив и водопонижение следует производить в соответствии с

требованиями СНиП 3.02.01.

5.1.2. Ширина

траншеи по дну должна быть не менее наружного диаметра

трубы плюс 50 см. На дне траншеи готовится специальное основание для укладки

труб.

5.1.3. При плотных

и твердых грунтах на дне траншеи перед укладкой труб необходимо устраивать

"постель" из насыпного грунта толщиной 100 - 120 мм, не содержащего

твердых комков, кирпича, камня, щебня и других твердых включений крупностью

более 20 мм.

5.1.4. При наличии

грунтов с несущей способностью не ниже 0,1 МПа дно траншеи профилируется по

окружности трубы используемого диаметра с дугой охвата для кольцевой жесткости

G1 >= 60°, G2 >= 45°, G3 >= 30°, G4 >= 20°, G5 >= 15°.

5.1.5. Укладка

стеклопластиковых труб на бетонное или железобетонное основание должна

производиться на песчаный слой толщиной более 100 мм и шириной d плюс 120 мм с

каждой стороны трубы.

5.1.6. Под раструбы

(муфты) стеклопластиковых труб по всей ширине дна траншеи устраивают приямки

глубиной:

50 мм - для

соединений с резиновыми уплотнениями и герметиками;

100 мм - для

клеевых соединений, считая от низа раструба (муфты).

Длина приямков принимается

равной соответственно 2 и 3 длинам раструбов.

5.1.7. Производят

подбивку грунта под трубопровод до высоты 0,1 - 0,2 от наружного диаметра

трубы.

5.1.8. Засыпку

пазух траншеи (от трубы до стенки с обеих сторон одновременно) производят с

уплотнением грунта послойно с толщиной слоев 5 см - глины и 10 см - песка до

уровня горизонтального диаметра трубы и 10, 15 см до верха трубопровода.

5.1.9. Над верхом

трубопровода устраивают защитный слой толщиной не менее 30 см из песка или

мягкого, в том числе местного, грунта, не содержащего твердых включений с

острыми гранями крупностью более 20 мм.

5.1.10. При засыпке

пазух и устройстве защитного грунтового слоя над трубопроводом раструбные

соединения оставляют незасыпанными до проведения

предварительных испытаний на герметичность (это может не касаться

трубопроводов, которые выполнены из трубных плетей, испытанных на поверхности

до укладки в траншею). После завершения предварительных испытаний выполняется

засыпка приямков, а затем и соединений с проведением уплотнения грунта до

проектной степени.

5.1.11. Засыпка

траншей поверх защитного слоя до высоты 700 мм над трубой производится грунтом,

не содержащим твердых включений крупностью более 0,1 диаметра труб, и грунтом,

не содержащим обломков строительных деталей и т.п. размерами более 300 мм до

поверхности.

5.1.12. Уплотнение

грунта до проектной степени на высоту засыпки 700 мм от верха трубопровода

производится с использованием трамбовок ИЭ-4505. Уплотнять грунт в защитном

слое непосредственно над трубопроводом запрещается. Вышележащие слои

уплотняются любым способом.

5.2.

Укладка и сборка трубопроводов

5.2.1. Трубы и

комплектующие изделия должны проходить входной контроль качества (ВКК).

При приемке труб от

поставщика и при складировании на базе следует провести:

- входной контроль

наличия оформления поступающей продукции и комплектующих изделий

сопроводительной документацией, в том числе наличия сертификата соответствия;

- 100% визуальный

осмотр труб;

- выборочный

контроль размеров труб, гладких концов, раструбов и муфт;

- периодический

контроль качества складирования и хранения трубных изделий.

Непосредственно

перед монтажом проводится:

- визуальный осмотр

труб, муфт, резиновых уплотнителей;

- контроль по

калибрам наружного диаметра ниппелей (гладких концов) труб, внутренних

диаметров раструбов и сечения резиновых уплотнителей с использованием шаблонов

либо мерительного инструмента.

При обнаружении на

любом этапе входного контроля трещин, вмятин и других недопустимых дефектов

трубы отбраковываются.

При визуальном

обнаружении надрезов в резиновых уплотнителях или других дефектов при

растяжении их вручную на 5 - 10% кольца бракуются.

5.2.2. Трубы и

муфты раскладываются по трассе (на бровке траншеи на расстоянии 1 - 1,5 м от

края) в объеме, определяемом сменной выработкой, а затем опускаются в траншею.

5.2.3. При укладке

в траншею плети из стеклопластиковых труб допустим ее изгиб по радиусу не менее

400 наружных диаметров.

5.2.4.

Стеклопластиковые трубы (плети труб), уложенные на дно траншеи, спланированное

прямолинейно по расчетному уклону, стыкуются, выравниваются в одну линию и

закрепляются грунтом. Отклонение трубопровода от проектного положения по

вертикали не допускается, а по горизонтали - не должно превышать 0,25 наружного

диаметра в обе стороны, что контролируется визуально по зеркалу.

5.2.5. Сборка

трубопровода из стеклопластиковых труб раструбами с резиновыми уплотнителями

осуществляется по технологической схеме, при которой соединения выполняются

непосредственно на дне траншеи.

При использовании

клеевых соединений с ускоренным отверждением клеевого шва возможно применение

технологической схемы, при которой на бровке траншеи собирается трубная плеть и затем она опускается на дно в проектное положение.

5.2.6. Соединение

стеклопластиковых труб раструбами с резиновым уплотнителем и стопорными

элементами осуществляется следующим образом.

Перед сборкой

раструбного или муфтового стыка необходимо очистить и удалить грязь и мусор с

проточек ниппеля, с проточек и уплотнительной поверхности раструба или муфты.

Установить резиновый уплотнитель в канавку без перекручивания.

Смазать поверхность

проточки на ниппеле, предназначенной для стопорного элемента, внутреннюю

поверхность муфты или раструба сплошным ровным слоем смазки.

Плавно надвинуть

муфту или раструб на ниппель до совпадения отверстий на муфте (раструбе) с

проточкой на ниппеле.

Смазать сплошным

слоем смазки стопорный элемент и ввести элемент в проточку на полную длину с

помощью молотка и трубчатых насадок.

Сборку

раструбных соединений с резиновыми уплотнениями рекомендуется производить при

температуре наружного воздуха до минус 10 °С. При этом резиновые кольца должны

иметь температуру выше 0 °С.

Контроль качества

расположения резинового уплотнителя в раструбе определяют с помощью щупа.

5.2.7. Соединение стеклопластиковых труб на клею производят, учитывая

размеры гладкого конца и раструба, качество подготовки поверхностей под

склеивание, вид клея (одно-, двухкомпонентный либо другого состава), способ

нанесения клеевого состава на поверхность, время выдержки (интервал между

завершением нанесения клея и полным сопряжением склеиваемых поверхностей),

метод сопряжения (вручную, посредством приспособлений), технологию отверждения

(с обогревом или без обогрева), время отверждения до набирания монтажной

прочности клеевым швом, а также время отверждения до набирания

прочности, при которой возможно проведение испытаний трубопровода.

5.2.8. Соединение

стеклопластиковых труб с использованием герметиков

должно производиться следующим образом. Выбирают состав

герметика (компоненты и пропорции компонентов), приготавливают герметик;

подготавливают уплотняемые поверхности (шерохованием,

обезжириванием, подогревом и т.п.); наносят герметик на поверхность (шпателем)

либо в раструбный зазор (шприцем); при этом должны быть учтены: способ

вулканизации шва (с обогревом или без обогрева); продолжительность вулканизации

до начала испытаний; параметры входного контроля качества герметика (его

составляющих); операционный контроль качества выполнения соединений на

герметике.

5.2.9. Резку труб

следует производить алмазным диском, а снимать фаску на торце трубы - плоским

тупоносым рашпилем либо специальными приспособлениями.

5.3. Сборка

канализационных трубопроводов с колодцами

5.3.1. Сопряжение

двух соседних участков трубопроводов из стеклопластиковых труб осуществляется в

канализационных колодцах из полиэтилена либо из железобетона путем устройства

цементного лотка.

5.3.2. Проход

канализационного трубопровода из стеклопластиковых труб сквозь стенки

канализационных колодцев из железобетонных колец и другие строительные

конструкции следует осуществлять с помощью гильз из отрезков труб

(стеклопластиковых, асбестоцементных, бетонных и др.) либо муфт.

5.3.3. Гильзы

рекомендуется устанавливать на канализационных трубопроводах перед засыпкой пазух

траншеи.

5.3.4. Пространство

между стеклопластиковой трубой и гильзой следует уплотнять резиновым кольцом

либо герметиком.

5.3.5. Гильза

заделывается в стенке железобетонного колодца герметично.

5.3.6. Трубопроводы

присоединяются гладкими концами к патрубкам пластмассового колодца с

использованием муфт и уплотнением резиновыми кольцами. При этом патрубок

колодца и гладкий конец трубы очищаются от грязи и масел и на них натягиваются

резиновые кольца, между ними устанавливается муфта, и труба надвигается на

патрубок колодца до упора так, что резиновые кольца заходят в муфту.

5.3.7. Для

соединения трубопроводов из стеклопластиковых труб с использованием отверстий,

прорезаемых в стенках колодцев, должны использоваться резиновые уплотнители из

профиля (манжеты). Размеры такого профиля должны подбираться с учетом диаметра

присоединяемого трубопровода. При этом производятся:

- разметка центра

отверстия для пропуска гладкого конца трубы в полость колодца;

- резка стенок

колодца алмазным сверлом для образования отверстия нужного диаметра;

- установка манжеты

(профиля) в отверстии стенки колодца;

- смазка манжеты и

конца трубы;

- введение трубы в

отверстие (манжету, профиль).

5.4.

Испытания трубопроводов

5.4.1. Испытание

безнапорных канализационных трубопроводов из стеклопластиковых труб надлежит

проводить с учетом требований СНиП 3.05.04 и СП 40-102.

5.4.2. Испытания

канализационных сетей на плотность следует проводить дважды: предварительные -

без колодцев и окончательные - совместно с колодцами в том случае, если колодцы

из железобетонных колец имеют гидроизоляцию внутренней и наружной поверхностей

либо использованы полиэтиленовые колодцы.

5.4.3.

Предварительные испытания (до окончательной засыпки траншеи) можно производить

пневматическим способом на участке длиной до 500 м.

5.4.4. На

канализационных трубопроводах, собранных с резиновыми уплотнителями без

стопорных элементов (герметиками), по концам испытуемого участка

устанавливаются заглушки и временные упоры, на трубы (кроме стыков) насыпается

грунт высотой 750 - 850 мм по всей ширине траншеи.

5.4.5. В

трубопроводе создают давление воздуха на уровне 0,05 МПа и поддерживают его в

течение 15 мин. Определение возможных утечек производят путем обмазки раструбных

щелей в соединениях водным мыльным раствором - при положительных температурах

наружного воздуха и водно-глицериновым мыльным раствором - при отрицательных

температурах.

5.4.6. Трубопровод

считается выдержавшим испытания, если не наблюдается падение давления,

фиксируемое по контрольному манометру.

5.4.7. В случае

обнаружения дефектов они должны быть устранены, а испытания - повторены вновь.

5.4.8. При

проведении окончательных гидравлических испытаний испытуемый трубопровод с

соединениями на резиновых кольцах и герметиках считается выдержавшим испытания,

если возможная утечка на участке длиной 100 м, находящемся под давлением 0,04

МПа, не превышает соответствующих величин для диаметров (мм): 175 - 2,0; 200 -

2,5; 250 - 3,0; 300 - 4,0; 400 - 6,0 л/мин.

На трубопроводе с

клеевыми соединениями (без учета колодцев) утечки быть не должно.

5.5.

Требования безопасности

5.5.1. При

строительстве подземных канализационных сетей из стеклопластиковых труб следует

соблюдать общие требования СНиП III-4.

5.5.2. К монтажу стеклопластиковых труб допускаются лица не моложе 18 лет,

прошедшие медицинское освидетельствование, специальное обучение, вводный и

текущий инструктажи по технике и пожарной безопасности на рабочем месте.

5.5.3. Трубы из

стеклопластика (это не касается клеевых составов, о них должны быть специальные

указания в технологических регламентах на проведение клеевых работ) в условиях

хранения и монтажа не выделяют в окружающую среду токсичных веществ.

При

непосредственном контакте материал труб не оказывает отрицательного влияния на

организм человека. Работа со стеклопластиковыми трубами не требует особых мер

предосторожности. Исключением является технологический процесс, связанный с

механической обработкой труб - распиловкой, снятием фаски. При их выполнении

следует не допускать попадания опилок и пыли стеклопластика на руки, лицо и

тело работника, а особенно в глаза, для чего следует работать в рукавицах,

спецодежде и в маске либо в очках.

5.5.4.

Гидравлические и пневматические испытания канализационной сети со

стеклопластиковыми трубами следует производить после надежного закрепления всех

элементов путем присыпки грунтом труб, установки упоров по торцам испытуемых

участков и т.п.

5.5.5. Для

обеспечения экологической безопасности отходы от стеклопластиковых труб должны

утилизироваться в принятом порядке.

Приложение А

СХЕМЫ

СОЕДИНЕНИЙ СТЕКЛОПЛАСТИКОВЫХ ТРУБ

ДИАМЕТРОМ ДО 315 мм

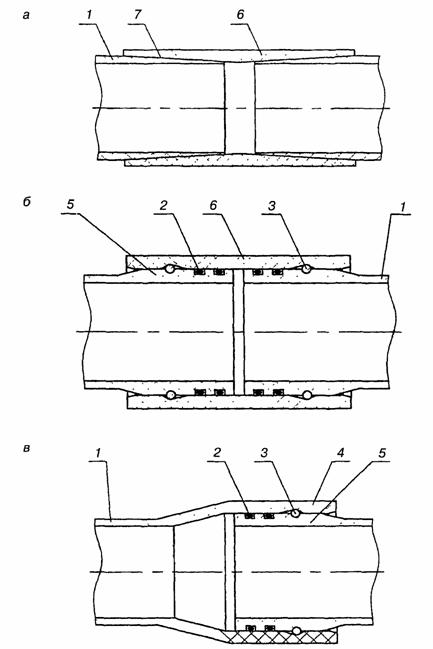

Рисунок А.1

а - муфтовое

клеевое; б - муфтовое; в - раструбное;

1 - труба; 2 -

резиновый уплотнитель; 3 - стопорный элемент;

4 - раструб; 5 -

ниппель; 6 - муфта; 7 - клеевой шов

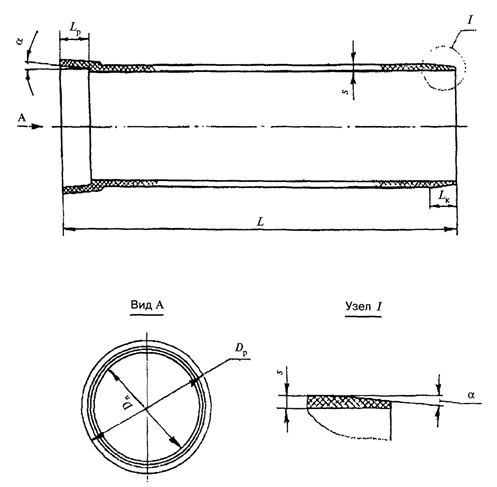

Приложение Б

СХЕМЫ

СОЕДИНЕНИЙ СТЕКЛОПЛАСТИКОВЫХ ТРУБ

ДИАМЕТРОМ 400 И 500 мм

Рисунок Б.1

Таблица Б.1

В миллиметрах

┌───────────┬──────┬──────┬─────────┬────────────────────────────┐

│Номинальный│ <*1>│ <*1>│ <*2>│ Максимальный наружный │

│внутренний

│L │L │альфа │ диаметр раструба D для │

│диаметр

D │ р │ к

│ │ pmax │

│ n │ │ │ │ труб типа │

│ │ │ │

├──────┬─────┬─────┬────┬────┤

│ │ │ │ │ G1

│ G2 │ G3 │ G4 │ G5 │

├───────────┼──────┼──────┼─────────┼──────┼─────┼─────┼────┼────┤

│ 400

│ 100 │ 100 │ 1°30' │ 471

│471 │475 │475 │479 │

├───────────┼──────┼──────┼─────────┼──────┼─────┼─────┼────┼────┤

│ 500

│ 100 │ 200 │ 1°30' │ 576

│576 │580 │580 │584 │

├───────────┴──────┴──────┴─────────┴──────┴─────┴─────┴────┴────┤

└────────────────────────────────────────────────────────────────┘

Таблица Б.2

В миллиметрах

┌───────────┬──────┬────────────────┬────────────────────────────┐

│Номинальный│ <*1>│ Раструбный

│ Максимальный

наружный │

│внутренний

│L │ <*2> │ диаметр раструба D для │

│диаметр

D │ р │

зазор h │ pmax │

│ n │ │ │ труб типа │

│ │ │

├──────┬─────┬─────┬────┬────┤

│ │ │ │ G1

│ G2 │ G3 │ G4 │ G5 │

├───────────┼──────┼────────────────┼──────┼─────┼─────┼────┼────┤

│ 400

│ 100 │ 11

│ 471 │ 471 │

475 │ 475│ 479│

├───────────┼──────┼────────────────┼──────┼─────┼─────┼────┼────┤

│ 500

│ 100 │ 11

│ 576 │ 576 │

580 │ 580│ 584│

├───────────┴──────┴────────────────┴──────┴─────┴─────┴────┴────┤

└────────────────────────────────────────────────────────────────┘

Таблица Б.3

В миллиметрах

┌───────────┬──────┬────────────────┬────────────────────────────┐

│Номинальный│ <*1>│ <*2> │

Максимальный наружный │

│внутренний

│L │ L

│ диаметр раструба D для │

│диаметр

D │ р │ к

│ pmax │

│ n │ │ │ труб типа │

│ │ │

├──────┬─────┬─────┬────┬────┤

│ │ │ │ G1

│ G2 │ G3 │ G4 │ G5 │

├───────────┼──────┼────────────────┼──────┼─────┼─────┼────┼────┤

│ 400

│ 100 │ 120

│ 471 │ 471 │

475 │ 475│ 479│

├───────────┼──────┼────────────────┼──────┼─────┼─────┼────┼────┤

│ 500

│ 100 │ 120

│ 576 │ 576 │

580 │ 580│ 584│

├───────────┴──────┴────────────────┴──────┴─────┴─────┴────┴────┤

└────────────────────────────────────────────────────────────────┘

Приложение В

ДЛЯ ВЫБОРА ДИАМЕТРА

СТЕКЛОПЛАСТИКОВЫХ ТРУБ

ДЛЯ САМОТЕЧНЫХ

КАНАЛИЗАЦИОННЫХ ТРУБОПРОВОДОВ

Рисунок В.1 -

Номограмма для выбора диаметра d стеклопластиковых труб в зависимости от

расхода q, скорости V и наполнения ![]() - для самотечного канализационного

трубопровода (Z - промежуточная шкала)

- для самотечного канализационного

трубопровода (Z - промежуточная шкала)

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026