Утвержден и введен в

действие

Постановлением

Госстроя РФ

от 5 апреля 2003 г.

N 33

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМЕСИ АСФАЛЬТОБЕТОННЫЕ И АСФАЛЬТОБЕТОН

ЩЕБЕНОЧНО-МАСТИЧНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Bituminous stone mastic

mixtures and stone mastic asphalt.

Specifications

ГОСТ 31015-2002

Группа Ж18

ОКС 93.080.20;

ОКП 57 1840

Предисловие

1. Разработан ФГУП "СоюздорНИИ",

Корпорацией "Трансстрой" и Управлением

технического нормирования, стандартизации и сертификации и ЖКХ Госстроя России.

Внесен Госстроем России.

2. Принят

Межгосударственной научно-технической комиссией по стандартизации, техническому

нормированию и сертификации в строительстве (МНТКС) 17 октября 2002 г.

За принятие

проголосовали

┌─────────────────────────┬──────────────────────────────────────┐

│Наименование

государства │ Наименование органа государственного │

│ │ управления строительством │

├─────────────────────────┼──────────────────────────────────────┤

│Азербайджанская

│Госстрой Азербайджанской Республики │

│Республика │ │

│Республика

Армения │Министерство

градостроительства │

│ │Республики

Армения │

│Республика

Казахстан │Казстройкомитет

Республики Казахстан │

│Кыргызская

Республика │Государственная

Комиссия по архитек-

│

│ │туре и

строительству при Правительстве│

│ │Кыргызской

Республики │

│Республика

Молдова │Министерство

экологии, строительства и│

│ │развития

территорий Республики Молдова│

│Российская

Федерация │Госстрой России │

│Республика

Таджикистан │Комархстрой

Республики Таджикистан │

│Республика

Узбекистан │Госкомархитектстрой

Республики │

│ │Узбекистан │

└─────────────────────────┴──────────────────────────────────────┘

3. Введен впервые

4. В настоящем

стандарте учтены основные положения международных стандартов ИСО [1, 2],

европейского стандарта pr EN 13108-6 [3], финских

норм на асфальт 2000 [4] и немецких технических указаний ZTV Asphalt-StB 02 [5].

5. Введен в

действие с 1 мая 2003 г. в качестве государственного стандарта Российской

Федерации постановлением Госстроя России от 5 апреля 2003 г. N 33

1. Область

применения

Настоящий стандарт

распространяется на горячие щебеночно-мастичные асфальтобетонные смеси и

щебеночно-мастичный асфальтобетон, применяемые для устройства верхних слоев

покрытий автомобильных дорог, аэродромов, городских улиц и площадей.

Требования,

изложенные в разделах 4, 5, 6 и 7, являются обязательными.

2.

Нормативные ссылки

Перечень

межгосударственных стандартов, ссылки на которые использованы в настоящем

стандарте, приведен в Приложении А.

3.

Определения

В настоящем

стандарте применяют следующие термины с соответствующими определениями:

Щебеночно-мастичная

асфальтобетонная смесь (ЩМАС) - рационально подобранная смесь минеральных

материалов (щебня, песка из отсевов дробления и минерального порошка),

дорожного битума (с полимерными или другими добавками или без них) и

стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в

нагретом состоянии.

Щебеночно-мастичный

асфальтобетон (ЩМА) - уплотненная щебеночно-мастичная асфальтобетонная смесь.

Стабилизирующая

добавка - вещество, оказывающее стабилизирующее влияние на ЩМАС и обеспечивающее

устойчивость ее к расслаиванию.

Щебеночно-мастичные

асфальтобетонные смеси (далее - смеси) и щебеночно-мастичный асфальтобетон

(далее - асфальтобетон) в зависимости от крупности применяемого щебня подразделяют

на виды:

ЩМА-20 - с наибольшим размером зерен до 20 мм;

ЩМА-15 - " " " " 15 мм;

ЩМА-10 - " " " " 10 мм.

5.1. Смеси должны

изготавливаться в соответствии с требованиями настоящего стандарта по

технологической документации, утвержденной в установленном порядке

предприятием-изготовителем.

5.2. Зерновые

составы минеральной части смесей и асфальтобетонов должны соответствовать указанным в таблице 1.

Таблица 1

В процентах по массе

┌──────────┬──────────────────────────────────────────────────────────────────────────────────────────────┐

│Вид

смесей│ Размер зерен, мм, мельче │

│и

асфаль-

├──────────┬──────────┬──────────┬─────────┬───────┬───────┬─────────┬───────┬───────┬─────────┤

│тобетонов │

20 │ 15

│ 10 │

5 │ 2,5

│ 1,25 │ 0,63 │ 0,315 │ 0,16 │

0,071 │

├──────────┼──────────┼──────────┼──────────┼─────────┼───────┼───────┼─────────┼───────┼───────┼─────────┤

│ЩМА-10 │

- │ -

│[100 - 90]│[40 - 30]│29 - 19│26 - 16│[22

- 13]│20 - 11│17 - 10│[15 - 10]│

│ │ │ │ │ │ │ │ │ │ │ │

├──────────┼──────────┼──────────┼──────────┼─────────┼───────┼───────┼─────────┼───────┼───────┼─────────┤

│ЩМА-15 │

- │[100 - 90]│ [60

- 40]│[35 - 25]│28 - 18│25 - 15│[22 - 12]│20 -

10│16 - 9 │[14 - 9] │

│ │ │ │ │ │ │ │ │ │ │ │

├──────────┼──────────┼──────────┼──────────┼─────────┼───────┼───────┼─────────┼───────┼───────┼─────────┤

│ЩМА-20 │[100 - 90]│ [70 -

50]│ 42 - 25 │[30 -

20]│25 - 15│24 - 13│[21 - 11]│19 - 9 │15 - 8

│[13 - 8] │

│ │ │ │ │ │ │ │ │ │ │ │

├──────────┴──────────┴──────────┴──────────┴─────────┴───────┴───────┴─────────┴───────┴───────┴─────────┤

│ Примечание.

При приемосдаточных испытаниях

допускается │

│определять зерновые

составы смесей по

контрольным ситам в │

│соответствии с данными, выделенными жирным шрифтом.

│

└─────────────────────────────────────────────────────────────────────────────────────────────────────────┘

5.3. Показатели

физико-механических свойств асфальтобетонов, применяемых в конкретных

дорожно-климатических зонах, должны соответствовать указанным

в таблице 2.

Таблица 2

┌──────────────────────────────────────┬─────────────────────────┐

│ Наименование показателя │ Значение показателя для │

│

│дорожно-климатических зон│

│

├────────┬────────┬───────┤

│ │ I

│II, III │ IV, V │

├──────────────────────────────────────┼────────┼────────┼───────┤

│Пористость

минеральной части, % │От 15 │От 15 │От 15

│

│ │до

19 │до 19 │до 19

│

├──────────────────────────────────────┼────────┼────────┼───────┤

│Остаточная

пористость, % │От 1,5 │От 1,5 │От 2,0 │

│ │до

4,0 │до 4,5 │до 4,5 │

├──────────────────────────────────────┼────────┼────────┼───────┤

│Водонасыщение,

% по объему: │ │ │ │

│ образцов, отформованных из смесей │От 1,0 │От 1,0

│От 1,5 │

│ │до

3,5 │до 4,0 │до 4,0 │

│ вырубок и кернов готового

покрытия,│3,0 │3,5 │4,0 │

│ не более │ │ │ │

├──────────────────────────────────────┼────────┼────────┼───────┤

│Предел

прочности при сжатии, МПа,

│ │ │ │

│не

менее

│ │ │ │

│ при температуре 20 °С │2,0 │2,2 │2,5 │

│ при температуре 50 °С │0,60 │0,65 │0,70 │

├──────────────────────────────────────┼────────┼────────┼───────┤

│Сдвигоустойчивость:

│ │ │ │

│ коэффициент внутреннего трения, │0,92 │0,93 │0,94 │

│ не менее │ │ │ │

│ сцепление при сдвиге при темпе- │0,16 │0,18 │0,20 │

│ ратуре 50 °С, МПа, не менее

│ │ │ │

├──────────────────────────────────────┼────────┼────────┼───────┤

│Трещиностойкость - предел прочности на│ │ │ │

│растяжение

при расколе при температуре│

│ │ │

│0 °С, МПа: │ │ │ │

│ не менее │2,0 │2,5 │3,0 │

│ не более │5,5 │6,0 │6,5 │

├──────────────────────────────────────┼────────┼────────┼───────┤

│Водостойкость

при длительном водо-

│0,90 │0,85 │0,75 │

│насыщении, не менее │ │ │ │

├──────────────────────────────────────┴────────┴────────┴───────┤

│ Примечания.

1. Для ЩМА-10

допускается снижать нормы│

│коэффициента

внутреннего трения на 0,01 по абсолютной величине. │

│ 2. При использовании полимерно-битумных

вяжущих допускается│

│снижать

нормы сцепления при

сдвиге и предела

прочности на│

│растяжение

при расколе на 20%. │

│ 3. При использовании смесей для покрытия

аэродромов в местах│

│стоянок

воздушных судов нормы прочности при сжатии

и сцепления│

│при

сдвиге следует увеличивать на 25%. │

└────────────────────────────────────────────────────────────────┘

5.4. Смеси должны

выдерживать испытание на сцепление вяжущего с

поверхностью минеральной части смеси.

5.5. Смеси должны

быть устойчивыми к расслаиванию в процессе транспортирования и

загрузки-выгрузки. Устойчивость к расслаиванию определяют в соответствии с

Приложением В по показателю стекания вяжущего, который

должен быть не более 0,20% по массе. При подборе состава смеси рекомендуется,

чтобы показатель стекания вяжущего находился в пределах от 0,07% до 0,15% по

массе.

5.6. Смеси должны

быть однородными. Однородность смесей оценивают коэффициентом вариации

показателей предела прочности при сжатии при температуре 50

°С, который должен быть не более 0,18.

5.7. Температура

смесей в зависимости от применяемого битумного

вяжущего при отгрузке потребителю и при укладке должна соответствовать

значениям, указанным в таблице 3.

|

Глубина

проникновения иглы, |

Температура, °С |

|

|

при отгрузке |

при

укладке, не менее |

|

|

От

40 до 60 включ. |

От

160 до 175 |

150 |

|

Св.

60 до 90 включ. |

От

155 до 170 |

145 |

|

Св.

90 до 130 включ. |

От

150 до 165 |

140 |

|

Св.

130 до 200 |

От

140 до 160 |

135 |

5.8. Смеси и

асфальтобетоны в зависимости от значения суммарной удельной эффективной

активности естественных радионуклидов (![]() ) в

применяемых материалах [6], используют при:

) в

применяемых материалах [6], используют при:

![]() до 740

Бк/кг - для строительства дорог и аэродромов без ограничений;

до 740

Бк/кг - для строительства дорог и аэродромов без ограничений;

![]() до 1500

Бк/кг - для строительства дорог вне населенных пунктов и зон перспективной

застройки.

до 1500

Бк/кг - для строительства дорог вне населенных пунктов и зон перспективной

застройки.

5.9. Проектирование

составов смесей и асфальтобетонов рекомендуется проводить в соответствии с

Приложением Б. Составы смесей для устройства верхних слоев покрытий

взлетно-посадочных полос аэродромов должны быть согласованы в установленном

порядке с институтом "Аэропроект".

5.10. Требования к

материалам

5.10.1. Щебень из

плотных горных пород и щебень из металлургических шлаков, входящий в состав

смесей, должен соответствовать требованиям ГОСТ 8267 и ГОСТ 3344. Для приготовления смесей и асфальтобетонов применяют щебень фракции

от 5 до 10 мм, св. 10 до 15 мм, св. 15 до 20 мм, а также смеси фракций от 5 до

15 мм и от 5 до 20 мм. Марка по дробимости

щебня из изверженных и метаморфических горных пород должна быть не менее 1200,

из осадочных горных пород, гравия и металлургических шлаков - не менее 1000,

марка щебня по истираемости должна быть И1. Марка щебня по морозостойкости должна быть не ниже F50.

Содержание зерен

пластинчатой (лещадной) и игловатой формы в щебне должно быть не более 15% по

массе.

Содержание дробленых

зерен в применяемом щебне из гравия должно быть не менее 85% по массе.

5.10.2. Песок из

отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736;

марка по прочности песка должна быть не ниже 1000; содержание глинистых частиц,

определяемых методом набухания, - не более 0,5%, при этом содержание зерен

мельче 0,16 мм (в том числе пылевидных и глинистых частиц в этой фракции) не

нормируется.

5.10.3. Минеральный

порошок должен соответствовать требованиям ГОСТ 16557<*>. При

соответствующем технико-экономическом обосновании допускается применять взамен

минерального порошка пыль из системы пылеулавливания смесительной установки в

таком количестве, чтобы содержание ее в зернах мельче 0,071 мм было не более

50% по массе. Содержание глинистых частиц в пыли улавливания, определяемых

методом набухания, должно быть не более 5,0% по массе.

--------------------------------

<*> На

территории Российской Федерации действует ГОСТ Р

52129.

5.10.4. В качестве

стабилизирующей добавки применяют целлюлозное волокно или специальные гранулы

на его основе, которые должны соответствовать требованиям технической

документации предприятия-изготовителя.

Целлюлозное волокно

должно иметь ленточную структуру нитей

длиной от 0,1 до 2,0 мм. Волокно должно быть однородным и не содержать пучков,

скоплений нераздробленного материала и посторонних включений. По физико-механическим

свойствам целлюлозное волокно должно соответствовать значениям, указанным в

таблице 4.

Таблица 4

|

Наименование показателя |

Значение

показателя |

|

Влажность,

% по массе, не более |

8,0 |

|

Термостойкость

при температуре 220 °С |

7,0 |

|

Содержание

волокон длиной от 0,1 до |

80 |

Допускается

применять другие стабилизирующие добавки, включая полимерные или иные волокна с

круглым или удлиненным поперечным сечением нитей длиной от 0,1 до 10,0 мм,

способные сорбировать (удерживать) битум при технологических температурах, не

оказывая отрицательного воздействия на вяжущее и

смеси. Обоснование пригодности стабилизирующих добавок и оптимального их

содержания в смеси устанавливают посредством проведения испытаний ЩМА по ГОСТ

12801 и устойчивости к расслаиванию смеси в соответствии с Приложением В.

5.10.5. В качестве вяжущих применяют битумы нефтяные дорожные вязкие по ГОСТ

22245, а также модифицированные, полимерно-битумные вяжущие (ПБВ) и другие

битумные вяжущие с улучшенными свойствами по нормативной и технической

документации, согласованной и утвержденной заказчиком в установленном порядке.

6.1. Смеси должны

быть приняты техническим контролем предприятия-изготовителя.

6.2. Приемку смесей

производят партиями. При приемке партией считают количество смеси одного вида и

состава, выпускаемое предприятием на одной смесительной установке в течение

смены, но не более 1200 т.

При отгрузке

партией считают количество смеси, отгружаемое одному потребителю в течение

смены.

6.3. Для проверки

соответствия качества смеси требованиям настоящего стандарта проводят

приемосдаточные и периодические испытания.

6.4. Для проведения

приемосдаточных испытаний отбирают в соответствии с ГОСТ 12801 две пробы от

партии, при этом отбор проб осуществляют из расчета получения одной

объединенной пробы не более чем от 600 т смеси, и определяют температуру смеси,

содержание вяжущего и зерновой состав минеральной части.

Если сменный выпуск

смеси не превышает 600 т, то для отобранной пробы дополнительно определяют

устойчивость к расслаиванию по показателю стекания вяжущего, водонасыщение и

предел прочности при сжатии при температуре 50 °С.

Если сменный выпуск

смеси превышает 600 т, то для первой и второй, а затем для каждой второй пробы

определяют устойчивость к расслаиванию по показателю стекания вяжущего,

водонасыщение и предел прочности при сжатии при температуре 50 °С.

6.5. Периодический

контроль качества смеси осуществляют не реже одного раза в месяц и при каждом

изменении материалов, используемых для приготовления смеси.

6.6. При

периодическом контроле качества и подборе состава смеси определяют пористость

минеральной части, остаточную пористость, предел прочности при сжатии при 20 °С, водостойкость при длительном водонасыщении, коэффициент

внутреннего трения и сцепление при сдвиге при температуре 50 °С, предел

прочности на растяжение при расколе при температуре 0 °С, сцепление битума с

минеральной частью смеси. При периодическом контроле также рассчитывают

показатель однородности смеси.

Удельную

эффективную активность естественных радионуклидов принимают по максимальной величине

удельной эффективной активности естественных радионуклидов в применяемых

минеральных материалах. Эти данные указывает в документе о качестве

предприятие-поставщик.

В случае отсутствия

данных о содержании естественных радионуклидов предприятие-изготовитель смеси

силами специализированной лаборатории осуществляет входной контроль материалов

в соответствии с ГОСТ 30108.

6.7. На каждую

партию отгружаемой смеси потребителю выдают документ о качестве, в котором

указывают результаты приемосдаточных и периодических испытаний, в том числе:

- наименование

предприятия-изготовителя и его адрес;

- номер и дату

выдачи документа;

- наименование и

адрес потребителя;

- номер заказа

(партии) и количество (массу) смеси;

- вид смеси;

- температуру

смеси;

- показатель устойчивости

к расслаиванию;

- сцепление битума

с минеральной частью смеси;

- водонасыщение;

- пределы прочности

при сжатии при температуре 50 °С и 20 °С;

- пористость

минеральной части;

- остаточную

пористость;

- водостойкость при

длительном водонасыщении;

- показатели сдвигоустойчивости;

- показатель трещиностойкости;

- однородность

смеси;

- удельную

эффективную активность естественных радионуклидов;

- обозначение

настоящего стандарта.

6.8. Потребитель

имеет право проводить контрольную проверку соответствия поставляемой смеси

требованиям настоящего стандарта, соблюдая методы отбора проб, приготовления

образцов и испытаний, предусмотренные настоящим стандартом. Отбор проб

потребителем осуществляется из кузовов автомобилей-самосвалов, из бункера или

шнековой камеры асфальтоукладчика в объеме,

предусмотренном ГОСТ 12801.

7.1. Смеси и

асфальтобетоны щебеночно-мастичные испытывают по ГОСТ 12801.

7.2. Показатель

стекания вяжущего определяют по Приложению В

настоящего стандарта.

7.3. Образцы

асфальтобетона изготавливают в стандартных цилиндрических формах диаметром 71,4

мм, уплотняя вибрированием с последующим доуплотнением

прессованием. Температура смеси при приготовлении образцов должна

соответствовать таблице 3.

7.4. Песок из

отсевов дробления горных пород испытывают по ГОСТ 8735; щебень по ГОСТ 8269.0;

битумы нефтяные дорожные вязкие и полимерно-битумные вяжущие по ГОСТ 11501,

ГОСТ 11505, ГОСТ 11506, ГОСТ 11507 и действующей нормативной и технической

документации; минеральный порошок по ГОСТ 12784<*>.

--------------------------------

<*> На

территории Российской Федерации действует ГОСТ Р

52129.

7.5. Содержание

естественных радионуклидов в применяемых материалах определяют по ГОСТ 30108.

7.6. Влажность и

термостойкость волокна определяют по Приложению Г настоящего стандарта.

8.

Транспортирование

8.1. Смеси

транспортируют к месту укладки автомобилями в закрытых кузовах, сопровождая

каждый автомобиль транспортной документацией.

8.2. Дальность и

время транспортирования ограничивают допустимыми температурами смеси при

отгрузке и укладке по таблице 3.

9. Указания

по применению

9.1. Устройство

покрытий из щебеночно-мастичной асфальтобетонной смеси должно осуществляться в

соответствии с технологическим регламентом, утвержденным в установленном

порядке.

9.2. Уплотнение

щебеночно-мастичного асфальтобетона контролируют по показателям остаточной

пористости или водонасыщения образцов, которые отбирают не раньше чем через сутки

после устройства верхнего слоя покрытия.

10.

Гарантии изготовителя

Предприятие-изготовитель

гарантирует соответствие выпускаемой смеси по температуре, составу и

физико-механическим свойствам требованиям настоящего стандарта при условии

соблюдения правил ее транспортирования и укладки в покрытие.

Приложение А

(справочное)

НОРМАТИВНЫХ

ДОКУМЕНТОВ, ССЫЛКИ НА КОТОРЫЕ

ИСПОЛЬЗОВАНЫ В НАСТОЯЩЕМ СТАНДАРТЕ

ГОСТ 3344-83.

Щебень и песок шлаковые для дорожного строительства.

Технические условия

ГОСТ 8267-93.

Щебень и гравий из плотных горных пород для строительных работ. Технические

условия

ГОСТ 8269.0-97.

Щебень и гравий из плотных горных пород и отходов промышленного производства

для строительных работ. Методы физико-механических испытаний

ГОСТ 8735-88. Песок

для строительных работ. Методы испытаний

ГОСТ 8736-93. Песок

для строительных работ. Технические условия

ГОСТ 11501-78.

Битумы нефтяные. Метод определения глубины проникания иглы

ГОСТ 11505-75.

Битумы нефтяные. Метод определения растяжимости

ГОСТ 11506-73.

Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару

ГОСТ 11507-78.

Битумы нефтяные. Метод определения температуры хрупкости по Фраасу

ГОСТ

12784-78<*>. Порошок минеральный для асфальтобетонных смесей. Методы

испытаний

--------------------------------

<*> На

территории Российской Федерации действует ГОСТ Р

52129-2003 Порошок минеральный для асфальто-бетонных

и органоминеральных смесей. Технические условия.

ГОСТ 12801-98.

Материалы на основе органических вяжущих для дорожного

и аэродромного строительства. Методы испытаний

ГОСТ

16557-78<*>. Порошок минеральный для асфальтобетонных смесей. Технические

условия

--------------------------------

<*> На

территории Российской Федерации действует ГОСТ Р

52129-2003 Порошок минеральный для асфальто-бетонных

и органоминеральных смесей. Технические условия.

ГОСТ 22245-90.

Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 23932-90.

Посуда и оборудование лабораторные стеклянные. Общие

технические условия

ГОСТ 24104-2001.

Весы лабораторные. Общие технические требования

ГОСТ 30108-94.

Материалы и изделия строительные. Определение удельной эффективной активности

естественных радионуклидов.

Приложение Б

(рекомендуемое)

ПО ПРОЕКТИРОВАНИЮ

ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА

Б.1.

Щебеночно-мастичный асфальтобетон ЩМА-10

Таблица Б.1

Потребность в

материалах для приготовления смеси

┌────────────────────────────┬───────────────────────────────────┐

│ Материал │Потребность в материале, % по

массе│

├────────────────────────────┼───────────────────────────────────┤

│Щебень

фракций, мм:

│

│

│ 5 - 10 │ 60 - 70 │

│ 10 - 15 │ - │

│ 15 - 20 │ - │

│Песок

из отсевов дробления │ 10 - 30 │

│Минеральный

порошок │ 10 - 20 │

│Битум

или ПБВ │ 6,5 - 7,5 │

│Стабилизирующая

добавка │ 0,2 - 0,5 │

└────────────────────────────┴───────────────────────────────────┘

Таблица Б.2

Применяемые

битумные вяжущие

|

Дорожно-климатическая зона |

I

|

II - III |

IV - V |

|

Глубина

проникания иглы, |

90

- 200 |

60 - 130 |

40

- 90 |

|

Примечание. Более

вязкие битумы и

ПБВ рекомендуется |

|||

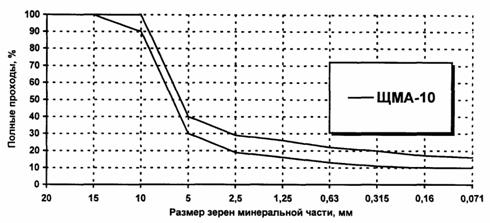

Таблица Б.3

Зерновой состав

минеральной части ЩМА-10

|

Содержание минеральных зерен, %,

мельче данного размера, мм |

|||||||||

|

20

|

15

|

10

|

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

100 |

100 |

90

- 100 |

30

- 40 |

19

- 29 |

16

- 26 |

13

- 22 |

11

- 20 |

10

- 17 |

10

- 15 |

Рисунок Б.1.

Зерновой состав минеральной части ЩМА-10

Таблица Б.4

Устройство верхних

слоев дорожных покрытий из ЩМА-10

|

Рекомендуемая толщина слоя, см |

Расход смеси, кг/м2 |

|

2,0 - 4,0 |

50 - 100 |

Б.2.

Щебеночно-мастичный асфальтобетон ЩМА-15

Таблица Б.5

Потребность в

материалах для приготовления смеси

┌────────────────────────────┬───────────────────────────────────┐

│ Материал │Потребность в материале, % по

массе│

├────────────────────────────┼───────────────────────────────────┤

│Щебень

фракций, мм:

│

│

│ 5 - 10 │ 15 - 25 │

│ 10 - 15 │ 40 - 60 │

│ 15 - 20 │ - │

│Песок

из отсевов дробления │ 5 - 20 │

│Минеральный

порошок │ 10 - 20 │

│Битум

или ПБВ │ 6,0 - 7,0 │

│Стабилизирующая

добавка │ 0,2 - 0,5 │

└────────────────────────────┴───────────────────────────────────┘

Таблица Б.6

Применяемые

битумные вяжущие

|

Дорожно-климатическая зона |

I

|

II - III |

IV - V |

|

Глубина

проникания иглы, |

90

- 200 |

60 - 130 |

40

- 90 |

|

Примечание. Более

вязкие битумы и

ПБВ рекомендуется |

|||

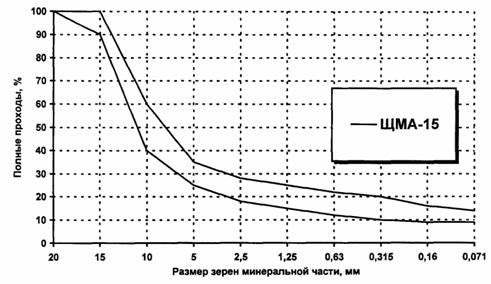

Таблица Б.7

Зерновой состав

минеральной части ЩМА-15

|

Содержание минеральных зерен, %,

мельче данного размера, мм |

|||||||||

|

20

|

15

|

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071

|

|

100 |

90

- 100 |

40

- 60 |

25

- 35 |

18

- 28 |

15

- 25 |

12

- 22 |

10

- 20 |

9

- 16 |

9

- 14 |

Рисунок Б.2.

Зерновой состав минеральной части ЩМА-15

Таблица Б.8

Устройство верхних

слоев дорожных покрытий из ЩМА-15

|

Рекомендуемая толщина слоя, см |

Расход смеси, кг/м2 |

|

3,0 - 5,0 |

75 - 125 |

Б.3.

Щебеночно-мастичный асфальтобетон ЩМА-20

Таблица Б.9

Потребность в

материалах для приготовления смеси

┌────────────────────────────┬───────────────────────────────────┐

│ Материал │Потребность в материале, % по

массе│

├────────────────────────────┼───────────────────────────────────┤

│Щебень

фракций, мм:

│

│

│ 5 - 10 │ 10 - 15 │

│ 10 - 15 │ 20 - 30 │

│ 15 - 20 │ 30 - 50 │

│Песок

из отсевов дробления │ 5 - 15 │

│Минеральный

порошок │ 10 - 20 │

│Битум

или ПБВ │ 5,5 - 6,0 │

│Стабилизирующая

добавка │ 0,2 - 0,5 │

└────────────────────────────┴───────────────────────────────────┘

Таблица Б.10

Применяемые

битумные вяжущие

|

Дорожно-климатическая зона |

I

|

II - III |

IV - V |

|

Глубина

проникания иглы, |

90

- 200 |

60 - 130 |

40

- 90 |

|

Примечание. Более

вязкие битумы и

ПБВ рекомендуется |

|||

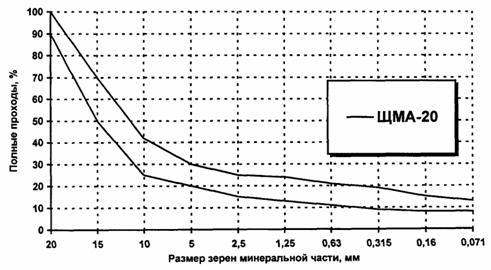

Таблица Б.11

Зерновой состав

минеральной части ЩМА-20

|

Содержание минеральных зерен, %,

мельче данного размера, мм |

|||||||||

|

20

|

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315

|

0,16 |

0,071

|

|

90

- 100 |

50

- 70 |

25

- 42 |

20

- 30 |

15

- 25 |

13

- 24 |

11

- 21 |

9

- 19 |

8

- 15 |

8

- 13 |

Рисунок Б.3.

Зерновой состав минеральной части ЩМА-20

Таблица Б.12

Устройство верхних

слоев дорожных покрытий из ЩМА-20

|

Рекомендуемая толщина слоя, см |

Расход смеси, кг/м2 |

|

4,0 - 6,0 |

100 - 150 |

Приложение В

(обязательное)

ОПРЕДЕЛЕНИЯ

УСТОЙЧИВОСТИ СМЕСИ К РАССЛАИВАНИЮ

ПО ПОКАЗАТЕЛЮ

СТЕКАНИЯ ВЯЖУЩЕГО

Сущность метода

заключается в оценке способности горячей щебеночно-мастичной асфальтобетонной

смеси удерживать содержащееся в ней вяжущее.

В.1. Средства

контроля и вспомогательное оборудование

Весы лабораторные

4-го класса точности по ГОСТ 24104.

Стаканы химические

термостойкие по ГОСТ 23932 вместимостью 1000 см3, диаметром 10 см.

Стекла покровные.

Термометр

химический ртутный стеклянный с диапазоном измерений от 100

°С до 200 °С с ценой деления шкалы не более 1

°С.

Шкаф сушильный.

В.2. Порядок

подготовки к испытанию

Приготовленную

щебеночно-мастичную асфальтобетонную смесь разогревают до максимальной

температуры в соответствии с таблицей 3 и тщательно перемешивают. Сушильный

шкаф также разогревают до указанной температуры, которую поддерживают в период

испытаний с допускаемой погрешностью +/- 2 °С.

Пустой стакан

взвешивают, помещают в сушильный шкаф и выдерживают при температуре, указанной

в таблице 3, не менее 10 мин. Затем стакан ставят на весы и быстро помещают в

него 0,9 - 1,2 кг смеси, взвешивают и закрывают покровным стеклом.

В.3. Порядок

проведения испытания

Стакан со

смесью помещают в сушильный шкаф, где выдерживают при максимальной температуре,

указанной в таблице 3, в течение (60 +/- 1) мин. Затем стакан вынимают, снимают

с него покровное стекло и удаляют смесь, перевернув стакан, не встряхивая,

вверх дном на (10 +/- 1) с. После этого стакан вновь ставят на дно, охлаждают в

течение 10 мин и взвешивают вместе с остатками вяжущего и смеси, прилипшей на его внутренней поверхности.

В.4. Обработка

результатов испытания

Стекание вяжущего В, % по массе, определяют по формуле

![]() , (В.1)

, (В.1)

где ![]() ,

, ![]() ,

, ![]() - масса стакана соответственно пустого, со

смесью и после ее удаления, г.

- масса стакана соответственно пустого, со

смесью и после ее удаления, г.

За результат

испытаний принимают округленное до второго десятичного знака

среднеарифметическое значение двух параллельных определений. Расхождение между

результатами параллельных испытаний не должно превышать 0,05% по абсолютной

величине. В случае больших расхождений вновь определяют

стекание вяжущего и для расчета среднеарифметического берут данные четырех

определений.

Приложение

Г

(обязательное)

ОПРЕДЕЛЕНИЕ

ВЛАЖНОСТИ И ТЕРМОСТОЙКОСТИ ВОЛОКОН

Сущность метода

заключается в определении потери массы волокна при заданных

температуре и времени испытания.

Г.1. Средства

контроля и вспомогательное оборудование

Противни

металлические прямоугольные размером 20 х 10 х 2 см.

Шкаф сушильный с

терморегулятором, поддерживающим температуру с точностью до +/- 3°С.

Термометр ртутный

стеклянный с ценой деления шкалы 1 °С.

Эксикатор по ГОСТ

23932 с безводным хлористым кальцием.

Весы лабораторные

по ГОСТ 24104 4-го класса точности.

Перед испытанием

пробу волокна помещают на лист бумаги и разрыхляют вручную, устраняя комочки,

если они есть в пробе.

Тщательно вымытые

металлические противни помещают не меньше чем на 30 мин в сушильный шкаф при

температуре (105 +/- 3) °С, затем охлаждают в

эксикаторе до комнатной температуры.

Г.3. Проведение

испытания

При испытании

волокон взвешивание производят с допускаемой погрешностью взвешивания 0,1%

массы. Массу определяют в граммах с точностью до второго десятичного знака.

Испытание проводят в

двух противнях. Каждый противень, подготовленный по Г.2, взвешивают. Из пробы

волокна, подготовленной по Г.2, берут две навески по (5 +/- 1) г и всыпают в

противни, заполняя их равномерно без уплотнения. Противни с волокном взвешивают

и помещают в сушильный шкаф с температурой (105 +/- 3) °С

для сушки волокон.

По истечении 30 мин

противни с волокнами вынимают из сушильного шкафа, устанавливают в эксикатор,

охлаждают до комнатной температуры, взвешивают и снова помещают в эксикатор.

Противни с

волокнами, высушенными в сушильном шкафу при температуре (105 +/- 3) °С и охлажденные в эксикаторе до комнатной температуры,

помещают в сушильный шкаф, предварительно нагретый до (220 +/- 3) °С.

Температуру

контролируют термометром, ртутный резервуар которого находится на высоте

противней.

Так как при

установлении холодных противней температура сушильного шкафа понижается, то

время пребывания противней с волокнами в сушильном шкафу отсчитывают от момента

достижения заданной температуры.

Противни с

волокнами выдерживают в сушильном шкафу при температуре (220 +/- 3) °С в течение 5 мин.

По истечении

времени выдерживания противни с волокнами вынимают из сушильного шкафа,

устанавливают в эксикатор, охлаждают до комнатной температуры и взвешивают.

Г.4. Обработка

результатов

Влажность волокон

W, %, определяют по формуле

![]() , (Г.1)

, (Г.1)

где ![]() - вес противня, г;

- вес противня, г;

![]() - вес

противня с волокнами, г;

- вес

противня с волокнами, г;

![]() - вес

противня с волокнами после сушки в сушильном шкафу, г.

- вес

противня с волокнами после сушки в сушильном шкафу, г.

Термостойкость

волокон ![]() , %,

определяют по формуле

, %,

определяют по формуле

![]() , (Г.2)

, (Г.2)

где ![]() - вес противня с волокнами после выдерживания

в сушильном шкафу при температуре (220 +/- 3) °С, г.

- вес противня с волокнами после выдерживания

в сушильном шкафу при температуре (220 +/- 3) °С, г.

Расхождение между

результатами двух параллельных определений не должно быть более 0,5% (по

абсолютной величине). За результат принимают округленное до первого десятичного

знака среднеарифметическое значение результатов двух параллельных определений.

БИБЛИОГРАФИЯ

[1] Руководство ИСО/МЭК 2 Стандартизация и смежные виды деятель-

ности. Общий словарь

(Guidelines ISO/MEK

2 Standardization

and related kinds of activity. General

vocabulary)

[2] ИСО 3534.2-1993 Статистика. Словарь и условные обоз-

начения. Часть 2. Статистическое

управление качеством

(ISO 3534.2-1993 Statistics.

Vocabulary and conventional symbols.

Part 2. Statistical

quality control)

[3]

prEN 13108-6 Проект европейского стандарта на ЩМА

(The draft European

standard for SMA

prEN

13108-6)

[4] Финские нормы на асфальт 2000: Совещательная комиссия по покрытиям PANKry,

Хельсинки (Finnish Specifications for asphalt 2000:

Advisory commission on pavements PANKry, Helsinki)

[5] Дополнительные технические указания и рекомендации по строительству асфальтобетонных покрытий, Германия (Zusatzliche Technische

Vertragbedingungen und Richtlinien

fur Fahrbahndecken aus

Asphalt ZTV Asphalt-StB 02, Germany)

[6] Нормы

радиационной безопасности НРБ-99.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026